هنگام مواجهه با اتوماسیون یک فرایند صنعتی، بسیاری بهطور خودکار به یک سیستم کنترل توزیعشده (DCS) فکر میکنند. در حالی که پلتفرمهای DCS قدرتمند هستند، برای پروژههای کوچکتر اغلب غیرضروری—و بیش از حد پرهزینه—هستند. در چنین مواردی، یک کنترلگر منطقی برنامهپذیر (PLC) مدرن میتواند انتخابی هوشمندانهتر و کارآمدتر باشد. در این نوشتار به تکنیکهای انتخاب بهترین PLC برای فرایند صنعتی می پردازیم.

انتخاب بهترین PLC برای فرایند صنعتی انالوگ

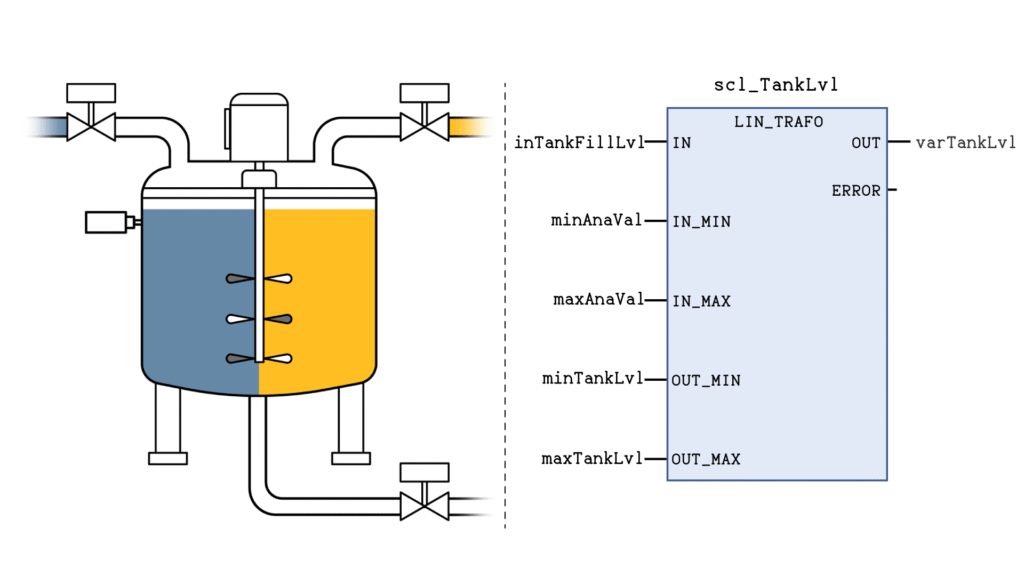

کاربردهای فرایندی بهشدت به ورودی/خروجیهای آنالوگ متکی هستند—بهویژه برای اندازهگیری متغیرهایی مانند فشار، دما، سطح، دبی و سایر سیگنالهای پیوسته. کنترل معمولاً با استفاده از شیرهای کنترلی مدولهشونده یا موتورهای با سرعت متغیر انجام میشود و تحت الگوریتمهای PID (تناسبی، انتگرالی، مشتقی) قرار دارد. در مقابل، کاربردهای دیجیتال یا گسسته شامل منطق ساده روشن/خاموش هستند، مانند کنترل چراغها، شستیها یا حرکت دادن یک ماشین بین موقعیتهای ثابت. اگرچه اکثر سیستمهای واقعی ترکیبی از هر دو نوع هستند، اما کاربردهای فرایندی تکیه بسیار بیشتری بر I/O آنالوگ دارند. نمونههای رایج شامل پالایشگاهها، کارخانههای مواد شیمیایی، واحدهای جداسازی هوا و تأسیسات تصفیه آب هستند.

زمانی که اتوماسیون در مراحل اولیه بود، PLCها برای فرآیندهای گسسته با پردازش پرسرعت طراحی شدند، اما هیچ یا ظرفیت بسیار محدودی برای مدیریت I/O آنالوگ داشتند. از سوی دیگر، پلتفرمهای DCS برای کنترل آنالوگ در مقیاس بزرگ با استفاده از زبانهای فانکشنبلوک طراحی شده بودند، اما زمان اسکن کندتری داشتند.

امروزه این شکاف حل شده است. PLCهای مدرن اکنون از I/O آنالوگ گسترده پشتیبانی میکنند، در حالی که DCSها ویژگیهای کنترل گسسته بیشتری را ادغام کردهاند. تفاوتهای کلیدی اکنون در یک پلتفرم یکپارچه، کتابخانههای ارائهشده و قابلیت مقیاسپذیری وجود دارد.

برای کاربردهای فرایندی کوچکتر—جایی که DCS ممکن است بسیار پرهزینه باشد—یک PLC اغلب بهترین انتخاب است. یک تجهیز کوچک اما حیاتی مانند کمپرسور هوا را در نظر بگیرید. ممکن است فقط به چند نقطه I/O نیاز داشته باشد (مثلاً فشار مخزن، افت فشار فیلتر، نقطه شبنم و قرائتهای دما) با مقداری کنترل گسسته پایه. اگر این کمپرسور در سیستم DCS مرکزی کارخانه ادغام نشده باشد، احتمالاً یک PLC بهترین راهحل است.

اگر فرایند حیاتی است، به دنبال پلتفرمهای PLC باشید که امکان افزونگی را ارائه میدهند—CPUهای افزونه، منبع تغذیه افزونه و ماژولهای I/O افزونه. پشتیبانی از معماریهای شبکه مقاوم (مانند توپولوژی حلقه) تضمین میکند که سیستم حتی پس از یک نقطه خرابی نیز به کار خود ادامه میدهد.

توانایی تشخیص خطا در سطح بالا برای عملیات پیوسته ضروری است. ویژگیهایی مانند ارتباط HART امکان دسترسی به تشخیصهای دقیق دستگاه را فراهم میکنند و به تیمهای تعمیرات و نگهداری اجازه میدهند مشکلات را قبل از تشدید شناسایی و رفع کنند. تشخیص قوی همچنین در صورت وقوع خرابی، زمان بازیابی را تسریع میکند.

PLCs مدرن از مجموعه گستردهای از سیگنالهای آنالوگ پشتیبانی میکنند ۲۰mA-4mA، ۰-۵VDC، ±۵VDC، ۰-۱۰VDC، ترموکوپلها، RTDها و تجهیزات لوپپاور و فیلدپاور. بسیاری از فروشندگان اکنون از ارتباطات فیلدباس (مانند Ethernet/IP، Modbus TCP، Profinet) بهصورت بومی یا از طریق کارتهای توسعه پشتیبانی میکنند، که ادغام با تجهیزات هوشمند را سادهتر از همیشه کرده است.

PLCهای امروزی شامل توابع ریاضی جامع و قابلیتهای کنترل پیشرفته هستند، از جمله PID، فیدفوروارد، جبرانسازی زمان مرده و موارد دیگر. بسیاری از پلتفرمها از چندین زبان برنامهنویسی پشتیبانی میکنند، از جمله لاجیک نردبانی( ladder logic)، فانکشنبلوک(function block diagrams)، و نمودارهای توالی(sequential function charts). نامگذاری مبتنی بر تگ و ماژولهای کد قابلاستفاده مجدد، پیکربندی و یکپارچهسازی HMI را تسهیل میکنند.

زبان ladder

کاربردهای فرایندی اغلب بهصورت پیوسته اجرا میشوند، بنابراین توانایی اعمال تغییرات آنلاین در برنامه و سختافزار ضروری است. بسیاری از پلتفرمهای PLC امکان تعویض گرم I/O و اصلاح منطق بدون توقف فرایند را فراهم میکنند—البته در صورتی که در مرحله اولیه راهاندازی بهدرستی برنامهریزی شده باشد.

اگرچه بهطور تاریخی یک محدودیت بود، اما حافظه PLCها بهطور قابلتوجهی افزایش یافته است. بیشتر پلتفرمهای مدرن اکنون قادر به پشتیبانی از منطق کنترل پیچیده، عملیات بچ و کاربردهای دادهمحور هستند.

PLCs مدرن انعطافپذیری، قدرت و قابلیت اطمینان موردنیاز برای مدیریت بسیاری از کاربردهای فرایندی—بهویژه مواردی که استفاده از DCS بیش از حد یا بسیار پرهزینه است—را فراهم میکنند. انتخاب پلتفرم مناسب نیازمند برنامهریزی دقیق است، و یک یکپارچه ساز سیستم باتجربه میتواند راهنمایی لازم را برای تضمین موفقیت ارائه دهد.

انتخاب یک PLC جدید برای کاربرد صنعتی شما تصمیمی چندوجهی است که بر پایه درک عمیق از نیازهای فعلی و اهداف آیندهتان استوار است. این فرایند شامل ارزیابی دقیق سازگاری با سیستمهای موجود، بررسی جزئیات ویژگیهای سختافزاری مانند CPU، حافظه و پورتهای I/O، و همچنین میزان مناسب بودن زبانهای مختلف برنامهنویسی PLC میشود.

علاوه بر این، ویژگیهای نرمافزاری نقش مهمی در افزایش بهرهوری، سهولت استفاده و قابلیتهای عیبیابی دارند. با تحول مداوم صنایع و ادغام فناوریهای پیشرفتهتر، انتخاب یک PLC اهمیت بیشتری پیدا میکند. موضوع فقط پاسخگویی به نیازهای امروز نیست، بلکه تضمین مقیاسپذیری و سازگاری با چالشهای آینده نیز هست.

با ما تماس بگیرید

آیا مایلید بیشتر بدانید؟ تیم فروش آشنا و باتجربهی ما میتواند شما را به منابع مورد نیازتان متصل کند. برای اطلاعات درباره قیمت، موجودی و موارد دیگر، یک ایمیل به ما ارسال کنید یا با تیم ما تماس بگیرید.