فولاد آلیاژی از آهن است که معمولاً کمتر از ۱ درصد کربن دارد. به دلیل ویژگیهای چندمنظوره و قابلیت بازیافت آن، فولاد مادهی پایه برای توسعه پایدار در جامعه صنعتی مدرن به شمار میرود. این ماده کاربردهای گستردهای در تقریباً همه بخشهای مهم صنعت دارد، از جمله ساخت دستگاهها و ماشینآلات، ساخت پلها و ساختمانها، مهندسی برق و محیط زیست، و صنایع خودروسازی و حملونقل. در این نوشتار به کاربرد اتوماسیون صنعتی در صنعت فولاد پرداخته می شود.

فولاد هماکنون و هم در آینده مهمترین ماده مهندسی و ساختمانی در عصر مدرن خواهد بود. صنعت فولاد یک بخش صنعتی بسیار پویا است. گامهای بیشتری در حال برداشته شدن است تا بهرهوری منابع و انرژی افزایش یابد، انتشار آلایندهها کاهش پیدا کند و محیطهای کاری ایمن و سالم فراهم شوند. برای دستیابی به این اهداف، صنعت فولاد باید در محیط امروز که محیطی بسیار پویا و تعاملی در عرصه کسبوکار است، عملکردی ممتاز داشته باشد. شرایط بازار، نیازهای جدید محصول، هزینه مواد اولیه و مدیریت فرآیند، همگی بر عملکرد صنعت فولاد تأثیر میگذارند.

صنعت فولاد یک نیروی محرکه مهم برای اقتصاد است و به همین دلیل باید به شکلی کارآمد اداره شود. علاوه بر این، این صنعت نیازمند سرمایهگذاریهای سنگین است و بنابراین ضروری است که به شکلی اقتصادی فعالیت کند تا سالم و پایدار بماند. محصولات آن برای صنایع دیگر مانند خودروسازی و ساختوساز غیرقابل جایگزین هستند. کیفیت، قابلیت اطمینان و بهرهوری اقتصادی در تولید محصولات فولادی تنها از طریق تأسیسات تولید خودکار تضمین میشود.

کاربرد اتوماسیون صنعتی در صنعت فولاد

فرآیندهای صنعت فولاد بسیار انرژیبر هستند و از مجموعهای از عملیات واحد پیچیده تشکیل شدهاند. سنگآهن و زغالسنگ پیش از ورود به راکتور باید پیشپردازش شوند و فلزات مذاب حاصل از راکتورهای مختلف باید با دقت مدیریت شوند. همچنین فولاد مذاب باید به شکل جامد تبدیل شود و سپس به محصولات نهایی نورد گردد. هر یک از این عملیاتها در کیفیت فولاد تولیدشده نقش دارند و همچنین نیاز به پایش مداوم دارند. سیستمهای زیادی برای نظارت و کنترل هر عملیات واحد در دسترس هستند. سیستمهای کنترل فرآیند در صنعت فولاد از کنترل دستی تا کنترل کاملاً خودکار متغیر هستند.

فرآیندهای موجود در صنعت فولاد باید به دو نوع فناوری مجهز باشند، یعنی (۱) فناوریهای پایه و (۲) فناوریهای پیشرفته.

فناوریهای پایه آن دسته از فناوریهایی هستند که اساس فرآیندهای تولید را تشکیل میدهند. این فناوریها معمولاً فناوریهای سنتی هستند که بر اساس اصول علمی توسعه یافتهاند. اینها فناوریهایی هستند که برای تولید محصول با سطح بهرهوری و کارایی مورد نیاز و با مصرف ویژه کم مواد ورودی، ضروریاند. فناوریهای پایه معمولاً شامل فناوریهای شیمیایی، مکانیکی، متالورژیکی یا تولیدی هستند.

فناوریهای پیشرفته تولید امروزی از پنج ابزار فناورانه زیر استفاده میکنند که بیشترین پتانسیل را برای تأثیرگذاری بر کیفیت محصولات دارند و علاوه بر آن، بر بهبود بهرهوری و کارایی فرآیند نیز اثر میگذارند.

نسل جدیدی از سیستمهای اتوماسیون در فرآیند تولید استفاده میشود که فرآیند تولید را اغلب از طریق فناوری اطلاعات با سیستمهای کنترل از راه دور پیوند میدهد. این سیستمهای اتوماسیون جدید مجهز به حسگرهای تماسی یا غیر تماسی از راه دور و رابطهای استاندارد هستند و در برخی موارد، دخالت انسانی را بهطور کامل حذف میکنند. این امر به حذف نواقص کیفی در محصولات که ناشی از خطاهای انسانی هستند کمک میکند. اتوماسیون همچنین امکان تولید محصول را با دقت بالاتر و تلرانسهای محدودتر به روشی مقرونبهصرفه فراهم میآورد.

این ابزار مدلهای کامپیوتری ایجاد میکند تا ویژگیهای محصولات را شبیهسازی کند. تجهیز فرآیندهای تولید به این مدلها نه تنها به تولید محصولاتی که الزامات مشخصات را برآورده میکنند کمک میکند، بلکه نرخ رد شدن محصولات را نیز کاهش میدهد. این ابزار در شروع فرآیند تولید به تثبیت سریع فرآیند کمک میکند. همچنین بار آزمایش محصول پس از تولید را کاهش میدهد. این ابزار همچنین کمک میکند که فرآیند بتواند محصولات را به شکلی بهتر، سریعتر و ارزانتر تولید کند.

دیجیتالیسازی کنترلها در طول فرآیند تولید به شناسایی و اصلاح خودکار عیوب در محصولات در هر مرحله از فرآیند تولید کمک میکند. این امر به نوبه خود نرخ پذیرش محصول را بهبود میبخشد.

با کمک چنین اتوماسیونی، سختافزارهای فرآیند میتوانند به یکدیگر متصل شوند تا تجهیزات و ماشینآلات قادر به ارتباط با یکدیگر باشند و کیفیت محصول را بر اساس دادههای تولید شده توسط حسگرها بهطور خودکار تنظیم کنند.

این یک ابزار بسیار پیشرفته است که اشیاء سهبعدی را بر اساس مدلهای دیجیتالی با لایهگذاری متوالی لایههای نازک مواد ایجاد میکند. استفاده از این ابزار بهطور کامل تولید محصولاتی را که دارای انحراف از تلرانسهای ابعادی هستند، حذف میکند.

اتوماسیون – اگرچه بخشی از فناوریهای پیشرفته است، اما اغلب اصطلاحات «فناوریهای پیشرفته» و «اتوماسیون» به جای یکدیگر استفاده میشوند. در این مقاله نیز هر دو اصطلاح به جای یکدیگر به کار رفتهاند.

فرایند ذوب در فولاد

فناوریهای پیشرفته تولید به رفع تعدادی از نیازهای صنعت فولاد کمک میکنند. این فناوریهای نوین فرآیند، با امکان تغییر و تنظیم سریع و آسان فرآیندهای تولید مطابق با الزامات مشتری، بهرهوری و پاسخگویی به مشتریان را افزایش میدهند. در نتیجه، کارخانههای فولاد میتوانند تنوع بیشتری از محصولات را از فرآیندهای تولید خود ایجاد کنند. این فناوریهای پیشرفته، کارایی تولید انبوه را با تولید سفارشی که محصولات را بهطور خاص برای برآورده کردن نیازهای مشتریان میسازد، ترکیب میکنند. انجام این کار در حالی که از فناوریهای متداول در فرآیندهای تولید استفاده میشود، تا حدی دشوار و اغلب بهطور غیرقابل قبول گران است.

کاربرد فناوریهای پیشرفته در کنار فناوریهای پایه در فرآیندهای تولید، روندی تازه است. کاربردهای فناوریهای پیشرفته تولید تأثیر بزرگی بر کیفیت محصول دارند. پیشرفت سریع در فناوری اطلاعات، حسگرها و نانومواد، نه تنها هزینههای فرآیندهای تولید پیشرفته را بهطور چشمگیری کاهش داده، بلکه عملکرد آنها را از نظر کیفیت محصولات نیز به شکل قابل توجهی بهبود بخشیده است. بهتدریج، دیجیتالیسازی شروع به نفوذ در همه جنبههای فرآیندهای تولید کرده است، از مهندسی گرفته تا مدیریت زنجیره تأمین و بخش تولید، که این امر باعث هوشمندتر شدن، شبکهایتر شدن و تمرکز بیشتر بر کیفیت محصول در سیستمهای تولید شده است. این امر به صنعت فولاد کمک میکند نه تنها بهرهوری را بهبود دهد، بلکه پاسخگوتر به تغییرات نیازهای مشتری نیز باشد.

واژه «Automation» از واژههای یونانی «Auto» (خود) و «Matos» (حرکت کردن) گرفته شده است. بنابراین، اتوماسیون به معنای مکانیزمی برای سیستمهایی است که «خود به خود حرکت میکنند». با این حال، فراتر از این معنای اصلی، سیستمهای خودکار عملکردی بهمراتب برتر از آنچه در سیستمهای دستی ممکن است، از نظر توان، دقت و سرعت عملیات ارائه میدهند. به همین دلیل، اتوماسیون معمولاً به جایگزینی کامل یا جزئی یک وظیفه که قبلاً توسط اپراتور انسانی انجام میشده است، اطلاق میشود.

از نظر تاریخی، اتوماسیون به عنوان روشی کارآمد برای دستیابی به تولید مقرونبهصرفه در صنعت تولید و همچنین صنایع فرایندی مانند صنعت فولاد اثبات شده است. بهطور کلی، اتوماسیون همچنین انسانها را از وظایف سنگین، خطرناک، پیچیده، خستهکننده و وقتگیر رها کرده است. اتوماسیون نه تنها در خود فرآیند تولید صنعت فولاد بلکه در وظایف پشتیبانی (مانند جابجایی مواد، حملونقل و انبارداری و غیره) نیز بهطور گسترده استفاده شده است. علاوه بر این، اتوماسیون میتواند در شرایط بسیار حساس از نظر زمانی که زمان کافی برای واکنش اپراتور انسانی و انجام اقدام مناسب وجود ندارد، یا در شرایط دیگری که انسان در یک یا چند جنبه ناکارآمد است، راهحلهایی ارائه دهد.

اتوماسیون بهعنوان مجموعهای از فناوریها تعریف میشود که منجر به کارکرد ماشینها و سیستمها بدون دخالت قابل توجه انسان میگردد و عملکردی بهتر از عملیات دستی به دست میآورد.

اتوماسیون شامل فناوریهای الکترومکانیکی (کامپیوترها) است که بر روی سیستمهای فرآیند برای کنترل فرآیندهای تولید به منظور کاهش یا جایگزینی اپراتور انسانی اعمال میشوند. این تعریف از نظر هدف اتوماسیون گسترده است، اما از نظر شکل بر کامپیوترها متمرکز است. کامپیوترها نسل کنونی سیستمهای کنترل را تشکیل میدهند و در آینده نیز بهطور فزایندهای برای پردازش خودکار دادهها و ارائه اطلاعات حیاتی به اپراتورها برای تصمیمگیری مؤثر به آنها تکیه خواهد شد.

سیستمهای اتوماسیون از ابزارهای میدانی و حسگرها برای جمعآوری دادهها و ارسال آنها به واحد پردازش استفاده میکنند که پس از تحلیل دادهها، سیگنالهایی را به تجهیزات کنترلی برای کنترل پارامترهای فرآیند ارسال میکند تا این پارامترها در محدوده قابل قبول حفظ شوند.

اهداف اتوماسیون شامل افزایش قابلیت اطمینان و آمادگی عملیاتی خطوط تولید است. در واقع، اتوماسیون در سیستمهای انسان-ماشین (انسان-کامپیوتر) برای چندین هدف اعمال میشود که شامل (۱) بهبود عملکرد، (۲) ارتقای ایمنی عملیاتی، و (۳) افزایش بهرهوری نیروی کار است. عملکرد سیستم میتواند با واگذاری وظایفی به کامپیوترکه انسانها به دلیل محدودیتهای ذاتی در تواناییهای جسمی و ظرفیتهای ذهنی قادر به انجام آن نیستند، بهبود یابد. بهعنوان مثال، فرآیندهای پویا که برای اپراتورهای انسانی بسیار پیچیدهاند تا بهصورت دستی به آنها پاسخ دهند، باید از طریق استفاده از اتوماسیون انجام شوند. عملکرد سیستم همچنین میتواند با واگذاری وظایفی به کامپیوترکه اپراتورهای انسانی میتوانند انجام دهند اما برای آن مناسب نیستند یا باعث ایجاد بار کاری و سطوح بالای استرس میشوند، بهبود یابد.

نقش سیستم اتوماسیون در صنعت فولاد شامل عملکرد روان، دقیق و پایدار فرآیندهای تولید است که اساساً برای تولید محصولات فولادی نهایی از مواد خام/نیمهتمام با استفاده از انرژی، نیروی انسانی و تجهیزات و زیرساختها به کار گرفته میشوند. از آنجا که صنعت فولاد اساساً یک «فعالیت اقتصادی نظاممند» است، هدف اصلی آن کسب سود است که میتوان با تولید محصولات با کیفیت در حجم بیشتر و با هزینه و زمان کمتر آن را به حداکثر رساند. از این رو، استقرار سیستم اتوماسیون در صنعت فولاد ضروری میشود.

مزایای اتوماسیون در صنعت فولاد شامل موارد زیر است:

ایمنی عملیاتی سیستمهای پیشرفته فناورانه که در صنعت فولاد مدرن بسیار رایج هستند، میتواند از طریق اتوماسیون بهبود یابد، زیرا هدف آن حذف خطاهای انسانی از سیستمها از طریق جایگزینی اپراتورها با ماشینآلات تقریباً بدون خطا است. اتوماسیون منجر به افزایش ظرفیت و بهرهوری انسانی و کاهش بار کاری و خستگی اپراتور میشود.

معایب استفاده از اتوماسیون در صنعت فولاد شامل موارد زیر است:

در واقع، مدیریت برخی کارخانههای فولاد، اتوماسیون را به عنوان کاهش جایگاه نقش اپراتور به یک دکمهزن میبینند که او را از استفاده از دانش و تجربهاش در کنترل فرآیندها محروم میکند. این نقطهضعف عملکرد منفعل اپراتور تحت اتوماسیون باعث (۱) کاهش هوشیاری، (۲) رضایت کاذب، و (۳) کاهش مهارتهای دستی و آگاهی از موقعیت در اپراتورها میشود.

با وجود پیشرفتهای فناورانه برای توسعه فرآیندهای تولید خودکار که میتوانند وظایف را کارآمدتر، قابل اعتمادتر یا دقیقتر یا با هزینه کمتر از اپراتورهای انسانی در صنعت فولاد انجام دهند، اتوماسیون هنوز جایگزین انسانها در فرآیندهای تولید نشده است. با این حال، به زبان ساده، تصور سیستمهای خودکار بدون حضور انسان آسان است. اما بیشتر این سیستمهای «بیسرنشین»، مانند عملیات مونتاژ خودکار بردهای مدار، شامل حضور اپراتور انسانی در نقشهای نظارتی یا پایشی هستند.

کنترل نظارتی که انسان بهعنوان ناظر انجام میدهد، میتواند بهعنوان یکی یا چند مورد از پنج عملکرد کلی و بههمپیوسته دیده شود. این عملکردها به شرح زیر هستند:

نقش اول ناظر این است که برنامهریزی کند چه کاری باید در یک بازه زمانی مشخص انجام شود قبل از اینکه هرگونه اتوماسیون روشن شود.

نقش دوم این است که سیستم خودکار را آموزش دهد (مثلاً دستور دهد، فرمان دهد، برنامهریزی کند) تا سیستم بداند چه اطلاعاتی برای انجام وظیفه محوله در آن بازه زمانی نیاز دارد.

نقش سوم این است که اتوماسیون را روشن کرده، عملکرد خودکار را مانیتور کند و هر گونه انحراف یا خطا را شناسایی نماید.

نقش چهارم ناظر این است که در صورت لزوم در عملکرد خودکار دخالت کند و تصمیمات لازم برای اصلاح اتوماسیون را اتخاذ نماید.

نقش پنجم و نهایی، ارزیابی عملکرد و یادگیری از تجربیات مشاهدهشده است.

با اتوماسیون، نقشی که به اپراتور محول میشود، نقش نظارت بر سیستم است. او موظف است نمایشگرها را اسکن کند بدون اینکه هیچ اقدامی برای تغییر وضعیت سیستم انجام دهد مگر اینکه لازم باشد. هدف تنها از این نظارت، تعیین این است که آیا سیستم بهطور عادی کار میکند یا نیاز به دخالت انسانی وجود دارد. تصمیم برای دخالت در کنترل فرآیند تحت تأثیر عوامل زیر قرار میگیرد:

(i) دقتی که اپراتور باید مقادیر متغیرهای سیستم را درک کند،

(ii) احتمال از دست دادن یک رویداد حیاتی در حالی که روی اطلاعات دیگر تمرکز دارد،

(iii) پاداشها و مجازاتهای مرتبط با رویدادهای حیاتی،

(iv) استراتژی تدوینشده توسط اپراتور،

(v) همبستگی بین رویدادها، و

(vi) حد آستانهای که زیر آن اپراتور به یک رویداد حیاتی رسیدگی نمیکند.

در صورت شکست کنترل اتوماسیون، لازم است اپراتور کنترل فرآیند را بهعهده بگیرد و برای این کار باید مهارتهای لازم را داشته باشد و سیستم نیز باید امکان این کنترل دستی را فراهم کند.

همیشه در صنعت فولاد شرایطی وجود دارد که اپراتور بهعنوان بخشی از سیستم تولید باید درگیر شود تا بتواند ماشینها و تجهیزات را در شرایط غیرمنتظره کنترل کند. بنابراین، هم سیستمهای پیشرفته خودکار و هم کارکنان ماهر انسانی که با هم کار میکنند، برای دستیابی به تولید انعطافپذیر و کارآمد ضروری هستند. پایداری و انعطافپذیری فرآیندهای تولید بنابراین مسائل کلیدی برای اتوماسیون هستند. با این حال، از آنجا که فرآیندها در صنعت فولاد بسیار پیچیده هستند و همچنین سفارشیسازی محصولات پیچیدگی را افزایش داده است، این موضوع به یک الزام تبدیل شده است که صنعت فولاد سطح و گستره بیشتری از اتوماسیون را اتخاذ کند.

اتوماسیون همیشه با کنترل مرتبط است که مجموعهای از فناوریها است که الگوهای مطلوب تغییرات پارامترهای عملیاتی و توالیها برای ماشینها و سیستمها را با ارائه سیگنالهای ورودی لازم محقق میکند. در زمینههای فنی، تفاوتهایی در برداشت این دو اصطلاح وجود دارد که به شرح زیر است:

اتوماسیون صنعت فولاد به ویژگیهای متعددی نیاز دارد که شامل موارد زیر است:

(i) سختگیری در الزامات دقت کنترل،

(ii) قابلیت اطمینان برای تحمل عملکرد ۲۴ ساعته مداوم در کارخانهای که عملیات هرگز متوقف نمیشود،

(iii) پردازش اطلاعات گسترده به دلیل مقیاس بزرگ عملیات،

(iv) سختگیری در الزامات پاسخ سریع، و

(v) دشواری در عملیات پایدار و «ساخت درون فرآیند»، به دلیل پیچیدگی فرآیندهای تولید.

توانایی یک اپراتور انسانی برای کنترل سیستم خودکار ممکن است بهطور مستقیم تحت تأثیر سطح برنامهریزی وظایف و تعامل عملکرد با کنترلکننده کامپیوتری قرار گیرد. از سوی دیگر، توانایی اپراتور برای پاسخدهی و تصمیمگیری بر اساس اطلاعات سیستم معمولاً تحت تأثیر سطوح مختلف اتوماسیون است. تحت این شرایط، سطح اتوماسیون در صنعت فولاد میتواند شامل موارد زیر باشد:

(i) دستی: کنترل انسانی بدون کمک کامپیوتر،

(ii) پشتیبانی تصمیم: کنترل اپراتور با دریافت پیشنهادات کامپیوتری،

(iii) توافقی: کنترل توسط کامپیوتر، اما نیاز به موافقت اپراتور برای انجام اقدامات،

(iv) نظارتشده: کنترل کامپیوتری بهطور خودکار اعمال میشود مگر اینکه اپراتور آن را وتو کند، و

(v) اتوماسیون کامل: کنترل کامل توسط کامپیوتر بدون هیچ تعامل اپراتوری.

سیستمهای اتوماسیون را میتوان بر اساس انعطافپذیری و سطح یکپارچگی در عملیات فرآیند تولید دستهبندی کرد. سیستمهای مختلف اتوماسیونی که در صنعت فولاد استفاده میشوند، میتوانند به شرح زیر طبقهبندی شوند:

اتوماسیون ثابت (Fixed automation) – این نوع معمولاً تجهیزات ویژه و سفارشیشده برای اتوماسیون یک توالی ثابت از عملیات است. این اتوماسیون در تولید با حجم بالا با تجهیزات اختصاصی استفاده میشود که دارای مجموعهای ثابت از عملیات بوده و برای این مجموعه طراحی شده تا کارایی بالایی داشته باشد. سیستمهای جریان پیوسته و تولید انبوه گسسته از این نوع اتوماسیون استفاده میکنند. اتوماسیون ثابت معمولاً با نرخ تولید بالا و طراحی غیرقابل انعطاف محصول فولادی همراه است.

اتوماسیون برنامهپذیر (Programmable automation) – این سیستم اتوماسیون برای توالی عملیات و پیکربندی متغیر ماشینها با استفاده از کنترلهای الکترونیکی استفاده میشود. با این حال، ممکن است نیاز به تلاش برنامهنویسی قابل توجه برای بازبرنامهریزی ماشین یا توالی عملیات باشد. سرمایهگذاری روی تجهیزات برنامهپذیر کمتر است، زیرا فرآیند تولید به طور مکرر تغییر نمیکند. این سیستم شامل تجهیزاتی است که برای پذیرش تغییرات یک کلاس خاص از محصول طراحی شدهاند. این نوع اتوماسیون معمولاً در فرآیندهای دستهای استفاده میشود، جایی که تنوع شغل کم و حجم محصول متوسط تا زیاد است و گاهی اوقات در تولید انبوه نیز کاربرد دارد.

اتوماسیون انعطافپذیر (Flexible automation) – این نوع اتوماسیون دارای انعطافپذیری بوده و برای تولید انواع محصولات استفاده میشود. در این سیستم اتوماسیون، اپراتورها دستورات سطح بالا را به صورت کدهایی وارد کامپیوتر میکنند که محصول و موقعیت آن در توالی را مشخص میکند و تغییرات سطح پایین به طور خودکار انجام میشود. هر ماشین تولیدی تنظیمات و دستورالعملها را از کامپیوتر دریافت میکند. ماشینها به طور خودکار ابزارهای لازم را بارگذاری/بارگیری کرده و دستورالعملهای پردازشی خود را اجرا میکنند. پس از پردازش، محصولات به طور خودکار به ماشین بعدی منتقل میشوند. این نوع اتوماسیون معمولاً در کارگاههای سفارشی و فرآیندهای دستهای استفاده میشود، جایی که تنوع محصولات بالا و حجم سفارش متوسط تا کم است. با این حال، این نوع اتوماسیون با نرخ تولید پایینتر و محصولاتی که به دلیل وابستگی به تقاضا نیاز به تغییرات مکرر دارند، همراه است.

سیستم اتوماسیون یکپارچه (Integrated automation system) – این اصطلاح نشاندهنده اتوماسیون کامل یک کارگاه در کارخانه فولاد است، به طوری که تمام فرآیندها تحت کنترل کامپیوتر و هماهنگی از طریق پردازش اطلاعات دیجیتال عمل میکنند. این سیستم شامل فناوریهایی مانند طراحی و تولید به کمک کامپیوتر، برنامهریزی فرآیند به کمک کامپیوتر، ماشینآلات کنترل عددی کامپیوتری، سیستمهای ماشینکاری انعطافپذیر، سیستمهای ذخیرهسازی و بازیابی خودکار، سیستمهای حمل و نقل مواد خودکار مانند رباتها و جرثقیلها و نقالههای خودکار، زمانبندی و کنترل تولید کامپیوتری است. همچنین ممکن است یک سیستم تجاری را از طریق یک پایگاه داده مشترک یکپارچه کند. به عبارت دیگر، این نوع اتوماسیون نمایانگر یکپارچگی کامل عملیات فرآیند و مدیریت با استفاده از فناوریهای اطلاعات و ارتباطات است.

اتوماسیون کارخانههای فولاد از فناوری اطلاعات (IT) به طور گستردهای استفاده میکند. شکل زیر در زیر برخی از حوزههای اصلی فناوری اطلاعات را نشان میدهد که در زمینه اتوماسیون کارخانه فولاد کاربرد دارند.

حوزههای فناوری اطلاعات در عملیات کارخانه فولاد

اتوماسیون کارخانه فولاد از نظر زیر با فناوری اطلاعات تفاوت دارد:

اتوماسیون کارخانه فولاد همچنین شامل مقدار قابل توجهی از فناوریهای سختافزاری است که مرتبط با ابزار دقیق و حسگرها، عملگرها و محرکها، الکترونیک برای شرطبندی سیگنالها، ارتباطات و نمایش، سیستمهای محاسباتی تعبیهشده و مستقل و غیره میباشد.

با توجه به اینکه سیستمهای اتوماسیون کارخانه فولاد روزبهروز از نظر دانش و الگوریتمهایی که استفاده میکنند پیچیدهتر میشوند، این سیستمها مناطق وسیعتری از عملیات را شامل میشوند که چندین واحد یا کل کارخانه فولاد را در بر میگیرد و تولید را با سایر زمینههای عملکرد کارخانه فولاد مانند مدیریت مواد، مدیریت ارتباط با مشتری، مدیریت مالی، مدیریت کیفیت محصول، کنترل هزینه و مدیریت فروش و غیره یکپارچه میکند، بنابراین استفاده از فناوری اطلاعات در اتوماسیون کارخانه فولاد بهطور قابل توجهی افزایش یافته است.

در مقایسه با صنایع پرکار، صنعت فولاد میتواند بهعنوان صنعتی با سرمایهگذاری سنگین دیده شود، بنابراین نقش و کاربردهای اتوماسیون غالباً متفاوت است. بهجای خطوط تولید کاملاً خودکار، اتوماسیون بهطور گسترده برای بهبود کنترلپذیری فرآیندها، کیفیت محصولات و وظایف کمکی خودکار مانند حمل و نقل مواد استفاده میشود. ویژگیهای متمایز سیستم اتوماسیون کارخانه فولاد شامل موارد زیر است:

سیستم اتوماسیون فولاد بهطور کلی واکنشی است، به این معنا که محرکهایی از محیطی که در آن عمل میکند دریافت میکند و در پاسخ، واکنشهایی تولید میکند که محیط آن را تحریک میکند. بهطور طبیعی، یک مؤلفه حیاتی سیستم اتوماسیون کارخانه فولاد، رابط آن با محیط است.

سیستم اتوماسیون کارخانه فولاد باید در زمان واقعی باشد. منظور این است که محاسبات نهتنها باید صحیح باشند، بلکه باید بهموقع نیز تولید شوند. نتیجه دقیق که بهموقع نباشد، میتواند کمتر مطلوب باشد نسبت به نتیجهای با دقت کمتر که بهموقع تولید شده است. بنابراین، سیستم اتوماسیون باید با ملاحظات صریح برای رعایت مهلتهای زمانی محاسبات طراحی شود.

سیستم اتوماسیون کارخانه فولاد باید مأموریتمحور باشد، به این معنا که عملکرد نادرست هر مؤلفهای از سیستم اتوماسیون میتواند پیامدهای فاجعهباری از نظر از دست دادن تجهیزات و حتی تلفات انسانی به همراه داشته باشد. بنابراین، در طول طراحی آن باید مراقبت فوقالعادهای بهعمل آید تا آن را بدون نقص بسازند. با وجود این، مکانیزمهای پیچیدهای معمولاً برای اطمینان از اینکه شرایط پیشبینینشده نیز بهصورت قابل پیشبینی مدیریت شوند، بهکار گرفته میشوند. تحمل خطا در برابر شرایط اضطراری ناشی از خطاهای سختافزاری و نرمافزاری معمولاً در سیستم اتوماسیون ساخته میشود.

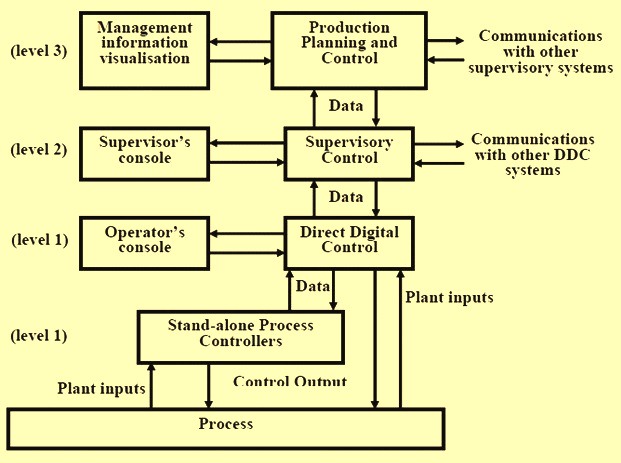

پنج سطح اتوماسیون بهطور معمول در صنعت فولاد استفاده میشوند که در ادامه آورده شدهاند:

سطح ۰ – در این سطح، عملاً هیچ اتوماسیونی وجود ندارد و هر کنترلی بر تجهیزات و فرآیند شامل کنترل دستی است.

سطح ۱ – اتوماسیون سطح ۱ محدود به فرآیندهای تولید است. این سطح شامل کنترل تجهیزات و فرآیندهای تولید است و شامل کنترلکننده دیجیتال اختصاصی (DDC) میشود. این سطح شامل شبکهسازی نیست. اتوماسیون سطح ۱ از ابزارهای میدانی مدرن، I/Oهای از راه دور، باسهای میدانی و رابطهای گرافیکی بیشتر و بیشتر استفاده میکند. در بخشهای مختلف کارخانه فولاد، درایوهای AC مدرن ابزارهای جدیدی برای کنترل پیشرفته سرعت و گشتاور فراهم میکنند. همچنین استفاده از سروو هیدرولیک امکانهای جدید و بهبود یافتهای برای کنترل تولید فولاد از ماشینهای ریختهگری پیوسته تا دستگیرههای کوچک فراهم کرده است. بهطور کلی، سیستمهای کنترل سطح ۱ امروزه قادر به مدیریت سیستمهای MIMO پیچیدهتر و سیستمهای آبشاری با دقت بهبود یافته هستند.

سطح ۲ – این سطح اتوماسیون شامل کنترل نظارتی است. کنترل نظارتی، برنامهریزی تولید و عملکرد اطلاعات مدیریتی را با عملکردهای کنترل فرآیند ترکیب میکند تا یک سیستم کنترل سلسلهمراتبی ایجاد شود. این سطح همچنین شامل مدلهای فرآیندی، حمل و نقل خودکار مواد، تنظیم ابزار، بستهبندی و سایر سیستمهای کمکی است. این سطح از مدلهای فیزیکی فرآیند برای تکمیل کنترل سطح ۱ و ارائه مقادیر هدف محاسبهشده به آن استفاده میکند. نظارت و تشخیص فرآیند نیز در سیستمهای سطح ۲ نقش مهمی دارد. در سیستمهای بزرگ، ممکن است برای هر سطح نیاز به یک کامپیوتر جداگانه باشد، اما در سیستمهای کوچک، دو یا چند سطح عملیاتی ممکن است در یک سطح کامپیوتری ادغام شوند. کنترلکنندههای دیجیتال اختصاصی در سطح ۱ نیاز به مداخله انسانی ندارند زیرا وظایف عملکردی آنها بهطور کامل توسط طراحی سیستم تعیین شده و بهصورت آنلاین توسط اپراتورها تغییر داده نمیشود. سایر سطوح دارای رابط انسانی هستند. سیستمهای اتوماسیون سطح ۲ دو قابلیت اصلی دارند: (i) کنترل بهینه و دقیق هر واحد عملیاتی کارخانه بر اساس سطح تولید و محدودیتهای تعیینشده توسط سیستم برنامهریزی و کنترل تولید سطح ۳ (PPC) و واکنش مستقیم کنترل به هر وضعیت اضطراری در واحد خود و (ii) بهبود قابلیت اطمینان و در دسترس بودن کل سیستم کنترل از طریق تشخیص خطا، تحمل خطا، افزونگی و سایر تکنیکهای اعمالشده در مشخصات و عملیات سیستم.

سطح ۳ – سیستم اتوماسیون سطح ۳ شامل ویژگیهای برنامهریزی و نظارت بر وضعیت تحویل است. این سطح شامل عملکردهای برنامهریزی و کنترل تولید میشود. همچنین برنامهریزی تعمیر و نگهداری و تحلیل دادهها را شامل میشود. این سیستم یک سیستم اتوماسیون یکپارچه کامل است. با این سطح از اتوماسیون، مسئول عملیات از راه دور میتواند همه دادهها را مشاهده کند. برنامهریزی منابع سازمانی (ERP) یک فناوری نرمافزاری محبوب مرتبط با اتوماسیون سطح ۳ است.

سطح ۴ – این سطح مشابه کنترل سطح ۳ است، اما در این سطح امکان کنترل از طریق ماهواره از یک منطقه دوردست وجود دارد. سطح ۴ سفارشات مشتری و مواد را متصل میکند و تخصیص ظرفیت به تولید را انجام میدهد. این سیستم پیچیده ERP برای مدیریت کامل زنجیره تأمین و پیگیری و مستندسازی سفارشات استفاده میشود.

شکل زیر سلسلهمراتب عملکردی یک سیستم کنترل در سطوح مختلف اتوماسیون را نشان میدهد.

سلسله مراتب عملکردی یک سیستم کنترل در سطوح مختلف اتوماسیون

سیستم کنترل توزیعشده (DCS) سکوی فناوری است که اتوماسیون سطح ۱ و سطح ۲ را تحقق میبخشد. کنترلهای سطح ۱ و سطح ۲ معمولاً میتوانند از طریق کنترلکنندههای منطقی برنامهپذیر (PLCs)، سیستمهای مبتنی بر میکروپروسسور و همچنین کنترلکنندهها / ایستگاههای کاری برنامهپذیر (PCs / workstations) بر اساس نیاز به دست آیند. در DCS، هر یک از سیستمهای اتوماسیون یک کارگاه بر اساس نیازهای عملکردی تقسیمبندی شده و عملکردهای کنترل حلقه باز و حلقه بسته بخشهای مختلف کارگاه تولید را پوشش میدهد.

سیستم کنترل توزیعشده از اواسط دهه ۱۹۸۰ به سرعت در حال تکامل بوده است؛ از جایگزینی صرف پانلهای کنترل در ابتدای راهاندازی خود، به شبکههای جامع اطلاعات، محاسبات و کنترل کارخانه که کاملاً در جریان اصلی عملیات کارخانه ادغام شدهاند، تبدیل شده است. این پیشرفت تا حدی به دلیل انقلاب فناوری در میکروپروسسورها و نرمافزارها و همچنین ضرورت اقتصادی بوده است.

سیستم کنترل توزیع_شده(DCS) در صنعت فولاد

DCSهای مبتنی بر میکروپروسسور در اواسط دهه ۱۹۷۰ معرفی شدند. در ابتدا، این سیستمها بهعنوان جایگزین عملکردی برای ابزارهای الکترونیکی پانلبرد طراحی شده و بستهبندی شدند. سیستمهای اولیه از نمایشگرهای پانلبرد گسسته مشابه همتایان ابزار الکترونیکی خود استفاده میکردند. این سیستمها به سرعت تکامل یافتند و ایستگاههای کاری مبتنی بر ویدئو و کنترلکنندههای اشتراکی را اضافه کردند که قادر به اجرای استراتژیهای کنترل ترتیبی و کنترل واحد-محور پیچیده با دهها عنصر عملکردی مانند PID (تناسبی-انتگرالی-مشتقگیری)، lag/lead/totalizers، عناصر زمان مرده، تایمرهای گذشته، مدارهای منطقی و ماشینحسابهای عمومی بودند.

تا اوایل تا اواسط دهه ۱۹۸۰، صنعت کامپیوترهای شخصی با سیستم عامل دیسک IBM PC (DOS) به بلوغ رسید. این امر باعث ظهور صنعت نرمافزار شد که بستههای نرمافزاری با کیفیت بالا و ارزان ارائه میکرد. با این امکان، توسعه یک بسته کنترل اسکن، هشدار و جمعآوری دادهها (SCADA) نسبتاً ارزان برای سکوی کامپیوترشخصی و ادغام آن با بستههای نرمافزاری عمومی مانند صفحات گسترده، نشر رومیزی یا مدیریت پایگاه داده امکانپذیر شد و جایگزینی بسیار مقرونبهصرفه برای DCS ایجاد شد. به دلیل محدودیتهای عملکرد و مناسب بودن عمومی این ارائههای PC، این رویکرد عمدتاً در کاربردهای غیر بحرانی حساس به هزینه و جایی که خطر ایمنی یا مخاطرهای کم بود جذاب بود. با این حال، این مفهوم انتظار و چشمانداز آینده را ایجاد کرد، یعنی معماریهای باز.

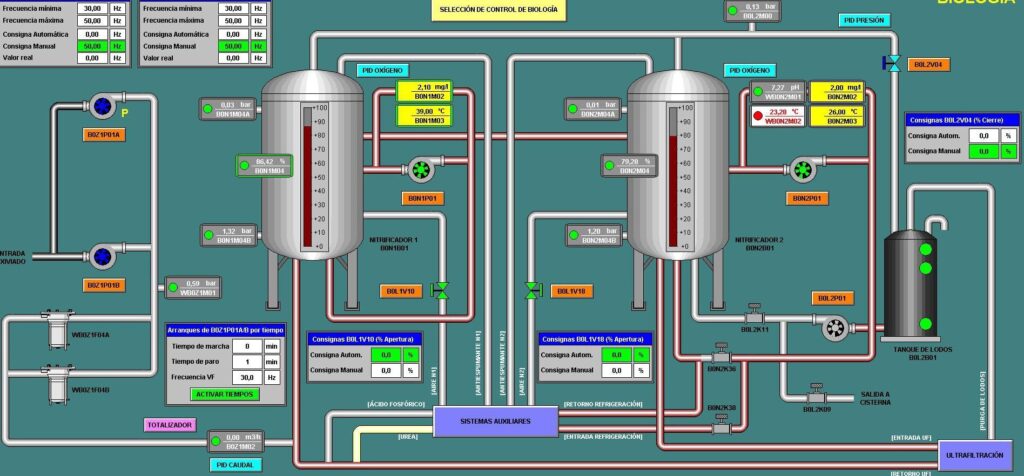

سیستم اسکادا(scada) برای کارخانه فولاد

DCS به طور بیشتر توسعه یافت و اکنون ابزارهایی را شامل میشود که برنامههای کنترل فرآیند در زمان واقعی را با گنجاندن بستههای ارزانقیمت در سیستمهای خود پوشش میدهد. چنین بستههایی شامل:

در طول دهه ۱۹۸۰ و اوایل دهه ۱۹۹۰، صنعت کنترلر همچنان در حال تحول بود. شبکهسازی سیستمها به یک کل یکپارچه وعده میداد که صنعت فولاد را دوباره متحول کند، صنعتی که بهتازگی اثر انقلاب کامپیوترهای شخصی را جذب کرده بود. استانداردهای نرمافزار و ارتباطات شروع به تثبیت کردند و امکان تعامل بین سکویهای محاسباتی و نرمافزارهای کاربردی مختلف را به واقعیت نزدیک کردند. سازمانهای فولاد، از جمله کف کارخانه، میتوانستند با همکاری سیستمهای دپارتمانی مختلف و با هزینه یکپارچهسازی قابل قبول، به یک کل هماهنگ تبدیل شوند. این ویژگیهای فناوری جدیدی را به DCS اضافه کرد، از جمله:

(i) استانداردهای سیستم عامل باز، مانند UNIX یا POSIX،

(ii) مدل ارتباطی Open System Interconnect (OSI)،

(iii) مدل محاسبات مشترک Client-Server،

(iv) پروتکلهای X-window برای ارتباط ایستگاههای کاری،

(v) سیستمهای مدیریت پایگاه داده رابطهای توزیعشده،

(vi) دسترسی SQL به پایگاههای داده رابطهای توزیعشده،

(vii) برنامهنویسی شیءگرا و زبانهای مستقل از پلتفرم، و

(viii) مهندسی نرمافزار با کمک کامپیوتر(CASE).

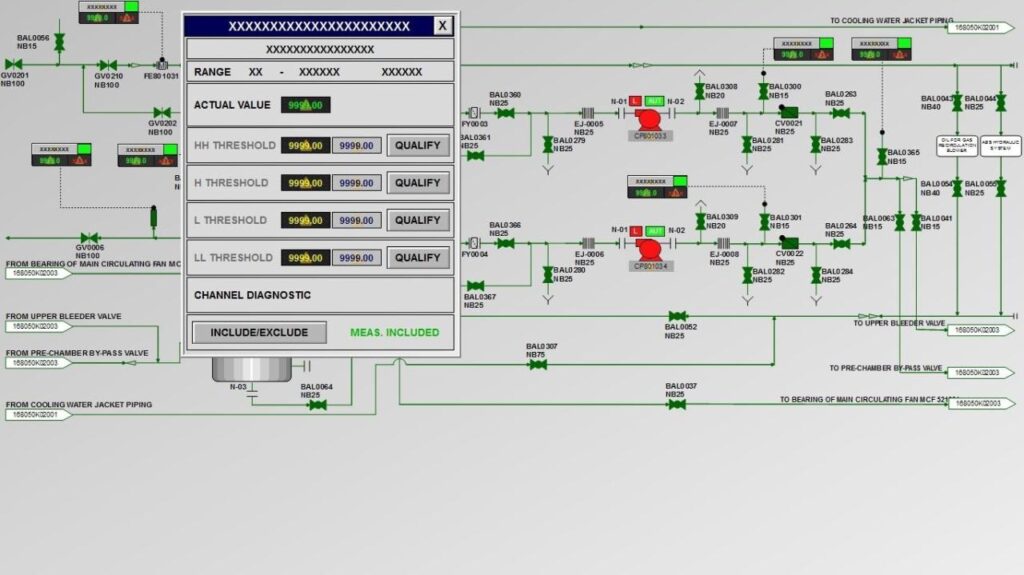

اینها فناوری مدرن DCS را مشخص میکنند. امروزه DCSها سکوی محاسبات توزیعشده با عملکرد کافی برای پشتیبانی از برنامههای فرآیند در زمان واقعی در مقیاس بزرگ هستند. از نظر ساختاری، DCSها به طور سنتی به پنج زیرسیستم اصلی تقسیم میشوند:

(i) ایستگاههای کاری عملیاتی که به عنوان رابط انسان-ماشین (MMI) عمل کرده و قابلیت تصویرسازی را فراهم میکنند،

(ii) زیرسیستمهای کنترلکننده که کنترل دیجیتال مستقیم را انجام میدهند،

(iii) زیرسیستمهای جمعآوری داده،

(iv) زیرسیستمهای محاسبات فرآیند برای بهینهسازی و نظارت بر فرآیند، و

(v) شبکههای ارتباطی.

استانداردهای ارتباطی سیستم باز به DCS امکان میدهند تا اطلاعات را از مجموعهای از سکویهای محاسباتی سازگار مشابه، از جمله سیستمهای تجاری، اطلاعات آزمایشگاهی، نگهداری و سایر سیستمهای کارخانه دریافت کرده و اطلاعات را برای پشتیبانی از کاربردها ارائه دهند، مانند:

کاربرد سیستمهای DCS را میتوان در برخی حوزههای عملیاتی در کارخانههای فولاد یکپارچه بزرگ مشاهده کرد.