دستگاه کربن زدایی اکسیژن با خلاء (VOD) که د آن یک روش صنعتی پیشرفته به کار رفته است که برای کاهش محتوای کربن در فولادهای زنگنزن و آلیاژهای خاص استفاده میشود. این فرآیند بهویژه در تولید فولادهای با کربن بسیار پایین و خواص شیمیایی خاص کاربرد دارد. دمیدن اکسیژن در شرایط خلاء یک روش صرفه جویی در زمان و هزینه برای تولید فولادهای ضد زنگ، خوردگی و مقاوم در برابر حرارت است که تولید آنها با روش های معمولی دشوار یا غیرممکن است. کاربرد متالورژی خلاء با استفاده از تصفیه اکسیژن افزایش می یابد. یکی از ویژگی های مهم این فرآیند تولید مقرون به صرفه فولادهای کروم بالا با سطوح کربن، نیتروژن و هیدروژن بسیار کم است. یکی دیگر از کاربردهای این فرآیند گرم کردن فولادهای کم آلیاژ و متوسط با اکسیداسیون آلومینیوم، کربن و سیلیکون است.

تجهیزات پالایش ثانویه که عمدتاً در مرحله نهایی پالایش فولاد ضد زنگ مورد استفاده قرار می گیرند شامل یک کوره (Argon oxygen decarburization)AOD و یک کوره VOD است. فولاد ضد زنگ حاوی مقدار زیادی کروم به عنوان یک جزء اساسی است. از آنجایی که کروم یک عنصر تشکیل دهنده اکسید قوی است، در طی پالایش معمولی، کربن زدایی فولاد ضد زنگ تا سطح کربن به اندازه کافی کم مشکل است و در عین حال از اتلاف کروم از طریق اکسیداسیون به فاز سرباره جلوگیری می شود. بنابراین، سطوح کربن پایین با کاهش فشار جزئی مونوکسید کربن در اتمسفر تصفیه به دست میآید تا از کربنزدایی ترجیحی در حضور کروم اطمینان حاصل شود. در عمل این کار در کوره AOD با رقیق سازی با استفاده از آرگون و در کوره VOD با کاهش فشار انجام می شود. شکل ۱ یک تولید معمولی فولاد ضد زنگ را نشان می دهد.

بیشتر تولید خلاء (احتمالاً ۹۸ درصد) با استفاده از فرآیند VOD ساخته شده است. این فرآیند در Witten (Thyssen) در آلمان بین سالهای ۱۹۶۲ و ۱۹۶۷ توسعه یافت. ویژگیهای اصلی آن عبارتند از مصرف حداقل آرگون (به عنوان مثال، حدود ۱ متر مکعب / تن فولاد)، و حذف نیتروژن در هنگام شیر آب. فرآیندهای مبدل (از آنجایی که ملاقه VOD ملاقه ریخته گری است). مصرف سیلیکون در VOD تنها ۳ کیلوگرم در تن( kg/ton) است. با این حال، به دلیل ۰٫۳ درصد کربن و کمتر از ۰٫۱ درصد سیلیکون مورد نیاز شارژ فرآیند کربنزدایی، ۳ کیلوگرم در تن سیلیکون اضافی برای به حداقل رساندن تلفات کروم در کوره قوس استفاده می شود.

اشکال عمده نسبت به فرآیندهای مبدل، مصرف نسوز بالاتر، نرخ بهره وری کمتر در EF و VOD است (زمان EF 25 درصد در مقابل ۵۰ درصد کاهش یافته است، و VOD زمان شارژ به ضربه ۵۰-۷۰ دقیقه در مقایسه با ۴۰-۶۰ در AOD)، انعطافپذیری کمتر نسبت به استفاده از مخلوطهای شارژ کمهزینه (کربن EF در حالت ایدهآل حدود ۰٫۳ درصد در مقابل ۱٫۸ است. درصد، محتوای سیلیکون کمتر از ۰٫۱ درصد در مقابل ۰٫۳ درصد و کاهش قابلیت گوگردزدایی) و قابلیت ذوب قراضه کمتر است. مصرف نسوز در VOD بیشتر از مبدل های مدرن است. هزینه های نگهداری و عملیات مربوط به تولید بخار نیز از دیگر معایب هستند.

به طور کلی، مزایای اصلی فرآیند VOD عبارتند از:

پس از تنظیم میزان تصفیه آرگون مورد نیاز، مخزن بسته می شود و فشار به حدود ۱۰۰ بار کاهش می یابد. lance اکسیژن به موقعیت کاری هدایت می شود و ضربه اکسیژن به نقطه عاری از سرباره روی سطح فولاد هدایت می شود. رابطه بین کربن اولیه و سطح حمام بر سرعت دمیدن حاکم است که می تواند بین ۰٫۲۵ تا ۰٫۷ Nm3/t، دقیقه متغیر باشد. شروع واکنش پالایش با افزایش فشار مخزن و توسط آنالایزر گازهای خروجی نشان داده می شود. این فرآیند با توجه به دادههای ارائهشده نظارت میشود یا میتوان با استفاده از آنها با تغییر فاصله لنس، سرعت دمیدن اکسیژن و پاکسازی آرگون کنترل کرد.

واکنش مونوکسید کربن را میتوان با اندازهگیری نسبت CO/CO2 توسط آنالایزر گازهای زائد نیز بررسی کرد.

سه مرحله وجود دارد:

در مرحله ۱، فقط سیلیکون اکسید می شود.

در طول مرحله ۲، نسبت CO / CO2 به طور قابل توجهی افزایش می یابد و نشان دهنده یک واکنش قوی CO است.

در مرحله ۳، منحنی تغییر سیگنال افزایش CO2 در گاز زائد را نشان می دهد که نشان دهنده پایان واکنش پالایش است. محتوای کربن در حال حاضر حدود ۰٫۰۸٪ C است و ۰٫۷-۱٫۰٪ کروم اکسید شده است.

به منظور جلوگیری از پالایش بیش از حد و افزایش اکسیداسیون کروم، منبع اکسیژن قطع می شود. به دنبال این کار، مراحل پمپ خلاء بیشتر می شود تا خلاء کم مورد نیاز برای کربن زدایی بیشتر با اکسیژن محلول در سیستم حمام/سرباره برای ۵-۳۰ دقیقه دیگر ایجاد شود.

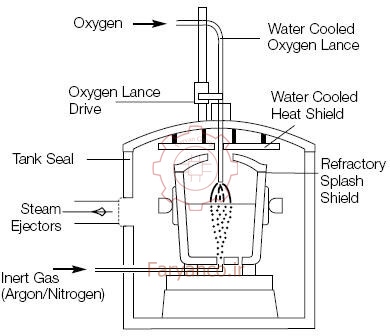

اجزای دستگاه تولید فولاد ضد زنگ VOD(Vacuum Oxygen Decarburization)

محتوای کربن اولیه مذاب و سرعت دمیدن اکسیژن انتخابی مدت زمان تصفیه را تعیین می کند. مرحله دوم کربن زدایی تحت خلاء کم با در نظر گرفتن محتوای نیتروژن نهایی زمان بندی می شود.

افزایش دمای فاز پالایش گرمازا را می توان با در نظر گرفتن دمای شروع، محتویات اولیه کربن و سیلیکون و نقطه پایانی ضربه اکسیژن کاملاً دقیق محاسبه کرد. در شرایط عادی، افزایش دما بین ۸۰ تا ۱۵۰ درجه سانتیگراد است.

مخزن پس از مرحله کربن زدایی دوم غرقاب می شود، تجزیه و تحلیل و نمونه دمایی گرفته می شود و مواد احیا کننده و آلیاژی از پیش تعیین شده به همراه آهک و فلورسپار اضافه می شوند. مقدار آهک به گونه ای محاسبه می شود که پایه سرباره حداقل ۲٫۵ تضمین شود. به منظور اطمینان از اکسید زدایی کامل و تمیزی خوب فولاد تولید شده، افزودن سیلیکون، از جمله مقدار مورد نیاز برای اهداف اکسید زدایی و کاهش، برای برآورده کردن حد مشخصات بالا محاسبه می شود.

پس از افزودن عوامل کاهنده، مذاب دوباره تحت فشار کاهش یافته درمان می شود. واکنش کاهش سریع است زیرا آهک به سرعت در شرایط خلاء حل می شود. در عین حال، از جذب هیدروژن از عوامل کاهنده اجتناب می شود. محتوای گوگرد زیر ۰٫۰۰۵% بدون مشکل به دست می آید. سرباره “سفید” تولید شده عاری از اکسیدهای فلزی است. درصد واقعی کروم اکسید شده کمتر است زیرا مقداری برگشت در طی فرآیند تصفیه خلاء آهن و منگنز در سرباره صورت می گیرد. ممکن است پس از مرحله کاهش نیاز به اصلاح تحلیل بیشتر باشد. دمای پر شدن با افزودن همان درجه خراش خنک کننده تنظیم می شود.

در طول تولید گریدهای تثبیت شده تیتانیوم، مذاب قبل از افزودن تیتانیوم از بین می رود. همگن شدن پس از افزودن، با هم زدن آرگون برای مدت کوتاهی صورت می گیرد.

برای تولید گریدهای فریتی شام با محتوای کروم ۲۹ درصد کروم و با مجموع C+N کمتر از ppm 150، یک روش تصفیه ویژه ایجاد شده است. همانطور که حلالیت نیتروژن با افزایش محتوای کربن کاهش می یابد، کربن اولیه برای فاز پالایش تا حدود ۲% C افزایش می یابد. به منظور تشدید هم زدن حمام، ملاقه تصفیه به سه شاخه تصفیه گاز بی اثر مجهز شده است. دمیدن اکسیژن در طی تصفیه خلاء متوقف نمی شود تا زمانی که ۰٫۰۲٪ C به محتوای C برسد. در آن نقطه، محدوده اولیه ۰٫۰۲٪ تا ۰٫۰۴٪ N به محدوده ۰٫۰۰۱٪ تا ۰٫۰۰۴٪ N کاهش یافته است.

در طول فاز دوم کربن زدایی تحت خلاء کاهش یافته بیشتر، محتوای کربن مذاب بیش از حد تصفیه شده به زیر ۰٫۰۰۵% C کاهش می یابد. از آنجایی که این مذاب ها بسیار مستعد جذب کربن و نیتروژن هستند، انتخاب مواد آلیاژی مهم است و پرآب می شود. باید در زیر یک پوشش گاز بی اثر انجام شود. این فرآیند، بر اساس پاکسازی شدید آرگون، به عنوان VOD همزن قوی (SS-VOD) شناخته می شود.

کارخانه فرآیند تولید فولاد ضد زنگ VOD(Vacuum Oxygen Decarburization)

اصول و عملکرد فرآیند VOD به طور چکیده به صورت زیر است:

این روش به دلیل توانایی بالای خود در کاهش کربن و حفظ کیفیت، به یکی از مهمترین مراحل تولید فولادهای پیشرفته تبدیل شده است.

جهت اطلاع بیشتر و اتوماسیون صنایع خود با شرکت اتوماسیون صنعتی فریان در تماس باشید.

شما باید وارد شوید تا قادر به ارسال دیدگاه باشید.