معرفی نرم افزار PCS7 زیمنس

تاریخ انتشار : 2024/08/05

نرم افزار pcs7 شرکت زیمنس چیست؟

نرم افزار PCS 7 شرکت زیمنس یک سیستم کنترل توزیع شده (DCS) است که جهت انجام پروژه های اتوماسیون صنعتی و برنامه های کاربردی کنترل فرآیند به کار گرفته می شود. این برای کنترل و نظارت بر متغیرهای گوناگون فرآیند مانند دما، فشار، جریان و سطح در زمان واقعی طراحی شده است. PCS 7 یک سیستم ماژولار است که می تواند برای رفع نیازهای خاص یک برنامه خاص پیکربندی شود و می تواند با سایر سیستم های زیمنس مانند PLC ها و رابط های کاربری HMI ادغام شود. این سیستم همچنین به گونهای طراحی شده است که بسیار قابل اطمینان(reliable) و قابلیت افزونگی(ریداندنت یا redundant)باشد و دارای ویژگیهای ایمن برای اطمینان از تداوم عملیات در صورت خرابی باشد. در این نوشتار به معرفی نرم افزار PCS7 زیمنس پرداخته می شود.

Simatic PCS 7 یک سیستم کنترل فرایند (Process Control System) از شرکت زیمنس است که بر پایه سختافزار و نرمافزارهای ماژولار و منسجم از خانواده Totally Integrated Automation (TIA) توسعه یافته است. این سیستم به عنوان جایگزین سیستم Teleperm M معرفی شده و از دهه ۱۹۹۰ بهصورت تدریجی وارد بازار و توسعه داده شده است. نسخه ۹.۰ آن در سال ۲۰۱۷ معرفی شد.

از جمله اجزای استاندارد این سیستم میتوان به رایانه (PC)، کنترلر، تجهیزات ارتباطی و تجهیزات جانبی غیرمتمرکز (Decentralized Peripherals) اشاره کرد.

این سیستم عمدتاً در صنایع فرایندی مانند:

- صنایع شیمیایی

- صنایع داروسازی

- صنایع غذایی

- نفت و گاز

برای کنترل فرایندهای اصلی تولید به کار میرود، اما همچنین در فرایندهای جانبی، مقدماتی یا تکمیلی مانند تصفیه فاضلاب و توزیع انرژی نیز مورد استفاده قرار میگیرد.

علاوه بر این، PCS 7 قادر است دادهها را به سیستمهای سطح بالاتر مانند سیستمهای ERP ارسال کند.

PCS 7 بر اساس استاندارد کنترل دسته ای S88 انجمن بین المللی اتوماسیون (ISA) است و همچنین از استاندارد برنامه نویسی IEC 61131-3 برای کنترلرهای قابل برنامه ریزی پشتیبانی می کند. از معماری ماژولار و مقیاس پذیر استفاده می کند که به آن اجازه می دهد تا با نیازهای خاص فرآیندها و کارخانجات گوناگون سازگار شود.

لایه های PCS 7 زیمنس

ویژگی های PCS7 زیمنس

بهعنوان یک سیستم یکپارچه و همگون (Distributed Control System – DCS) با مهندسی متمرکز و پایگاه داده مشترک، Simatic PCS 7 امکان اتوماسیون کامل فرآیندهای تولیدی و فرآیندی را فراهم میسازد و در صنایع فرآیندی، تولیدی و هیبریدی مورد استفاده قرار میگیرد.

این سیستم نهتنها شامل مستندسازی دقیق، بلکه شامل اطمینان از کیفیت کلی سیستم نیز هست.

در مقابل، راهکارهای SCADA (Supervisory Control and Data Acquisition) معمولاً مبتنی بر ترکیبی از اجزای مجزا (که گاهی از تولیدکنندگان مختلف هستند) میباشند. این ترکیب ناهمگون باعث میشود اجزا بهصورت یکپارچه با یکدیگر هماهنگ نباشند. نتیجهی آن موارد زیر است:

- نیاز به نگهداری دادههای گستردهتر

- افزودن عملکردها بهصورت پیچیدهتر

- استفاده از ابزارهای برنامهنویسی و ارتباطی مختلف

- نیاز به فرآیند کنترل کیفیت جداگانه برای هر جزء

در مقابل، در رویکرد DCS یکپارچه مانند PCS 7، تمامی عملکردها در اجزای سیستم بهصورت هماهنگ، تستشده و سازگار وجود دارند، که به ساخت یک سیستم جامع و مطمئن منجر میشود.

چگونگی عملکرد نرم افزار PCS7

سیستم کنترل فرآیند SIMATIC PCS 7 از طریق رابطهای گرافیکی مورد استفاده قرار میگیرد که بخشی از آنها شامل نماهای وابسته به زمینه و قابل تنظیم برای کاربر هستند.

تمامی مقادیر اندازهگیریشده، پیامها و آلارمها که باید در بازه زمانی طولانی در دسترس باقی بمانند، در یک سرور آرشیو مرکزی ذخیره و مدیریت میشوند.

به دلیل ماژولار بودن سختافزار و نرمافزار، این سیستم کنترل فرآیند میتواند بهصورت انعطافپذیر در اندازهها و مقیاسهای مختلف تأسیسات صنعتی پیادهسازی شود و متناسب با نیازهای متغیر گسترش یابد.

دامنه کاربرد آن از سیستمهای کوچک با حدود ۱۶۰ نقطه اندازهگیری تا سیستمهای بزرگ مبتنی بر معماری کلاینت-سرور با چندین ایستگاه کار و سرور در تأسیسات پیچیده (با بیش از ۱۰۰٬۰۰۰ نقطه اندازهگیری) را شامل میشود.

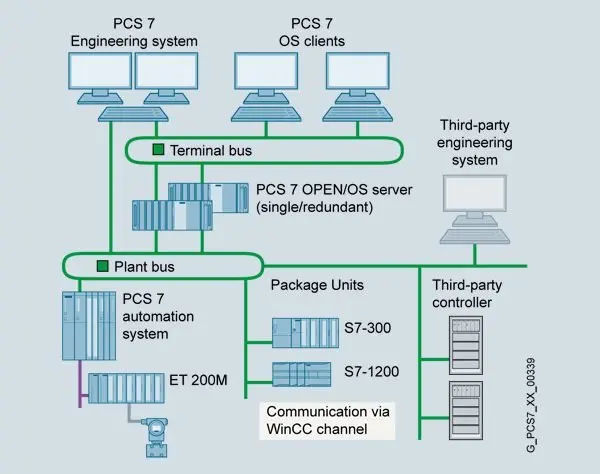

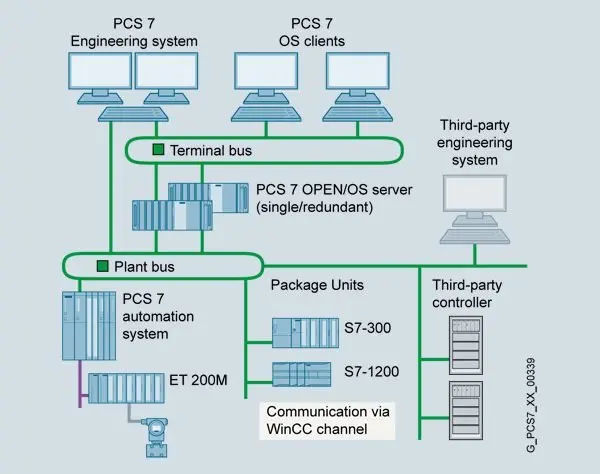

این سیستم میتواند با اجزای سایر سازندگان نیز ترکیب شود و در زیرساختهای موجود ادغام گردد، چرا که معماری سیستم و نحوه ارتباط آن باز و استاندارد است. همچنین رابطهای برنامهنویسی و تبادل داده برای اپلیکیشنهای کاربری، و نیز امکان وارد کردن و صادر کردن دادهها، متون و گرافیکها وجود دارد.

دادههای فرایند از طریق رابطهای استاندارد در دسترس بوده و در سطح کل سازمان قابل استفاده هستند. ارتباط داخلی سیستم از طریق استانداردهای صنعتی Ethernet و PROFIBUS صورت میگیرد، و در سطح فیلد (Field Level) گاه از رابط AS-Interface نیز استفاده میشود.

برای طراحی فرایندهای تأسیسات، PCS 7 یک سیستم مهندسی مرکزی در اختیار دارد که شامل ابزارهایی هماهنگشده است. این ابزارها از طریق مدیر پروژه مرکزی (SIMATIC Manager) فراخوانی میشوند. با استفاده از آن، میتوان نرمافزار کاربردی را تولید، سختافزار و ارتباطات را پیکربندی و پارامترگذاری کرد. این ابزار پایهای برای مهندسی کل سیستم، شامل ایجاد، مدیریت، آرشیو و مستندسازی پروژهها محسوب میشود.

برای کنترل فرایند، سیستم دارای یک Operator System (سیستم اپراتور) است. این سیستم شامل ترمینالهایی با واسط کاربری از پیش طراحیشده و قابل مشاهده است که به اپراتورها امکان پایش و کنترل فرایندها را میدهد. همچنین وبسرورهای مبتنی بر ویندوز PCS 7 امکان مانیتورینگ و کنترل از راه دور، تشخیص و نگهداری آنلاین از طریق اینترنت یا شبکه داخلی (Intranet) را فراهم میسازند.

کنترل تجهیزات هوشمند در سطح فیلد (سنسورها و عملگرها) از طریق SIMATIC PDM (Process Device Manager) انجام میشود. این ابزار برای طراحی، پارامترگذاری، راهاندازی، عیبیابی و سرویسدهی استفاده میشود. از جمله عملکردهای اصلی آن میتوان به موارد زیر اشاره کرد:

- تنظیم و تغییر پارامترهای دستگاه

- مقایسه دادههای پروژه با دادههای دستگاه

- مدیریت شبکهها و رایانهها

استفاده از کنترلرهای ایمن و با دسترسی بالا (High Availability) امکان کنترلهای ایمنیمحور را فراهم میسازد که در صورت بروز خطا یا نقص در سیستم، بهصورت خودکار وارد وضعیت ایمن میشوند. این کنترلرها قادرند هم خطاهای فرایندی و هم خطاهای داخلی سیستم را شناسایی کنند. چنین کنترلرهایی بهویژه در فناوری تولید به کار میروند.

این سیستم همچنین شامل کتابخانههایی از قبل آمادهشده است که دارای بلوکهای عملکردی آماده برای طراحی گرافیکی، اندازهگیری، کنترل و تنظیم فرایندهای پیوسته (CFC – Continuous Function Chart)،

کنترل ترتیبی (SFC – Sequential Function Chart)، و همچنین ابزارهای بصریسازی و مانیتورینگ (WinCC) میباشد.

همچنین امکان ایجاد بلوکهای عملکردی اختصاصی توسط کاربر نیز فراهم است.

اجرای پروژه DCS زیمنس با PCS 7 چگونه است؟

پروژه های PCS7 بر روی یک سیستم مهندسی (به اختصار ES) ایجاد می شوند. ES تعدادی برنامه کاربردی مختلف ارائه می دهد. هر برنامه دارای یک رابط گرافیکی است که استفاده از آن آسان است و یک نمای کلی از داده های پیکربندی خود را در اختیار شما قرار می دهد.

در این دوره آموزشی با اپلیکیشن های زیر آشنا خواهید شد:

SIMATIC Manager – برنامه مرکزی و دروازه دسترسی به سایر مواردی که برای ایجاد یک پروژه PCS 7 استفاده خواهید کرد. SIMATIC Manager بستری را برای توسعه کل پروژه در اختیار شما قرار می دهد. در واقع SIMATIC Manager برنامه مرکزی در سیستم PCS 7 است. این نرمافزار به شما امکان میدهد تا به بیشتر برنامههایی که برای تنظیمات پروژه PCS 7 نیاز دارید، دسترسی پیدا کرده و آنها را باز کنید.

HW Config – به شما امکان می دهد تمام سخت افزارهای یک کارخانه را پیکربندی کنید، به عنوان مثال. CPU ها، منبع تغذیه، پردازنده های ارتباطی.

ویرایشگر CFC و ویرایشگر SFC – برای ایجاد منطق اتوماسیون چرخه ای و سیستم های کنترل متوالی استفاده می شود.

PCS 7 OS در ارتباط با ویرایشگرهای مختلف – پیکربندی سیستم عامل را اجرا می کند.

اجرای SIMATIC Manager

SIMATIC Manager برنامه مرکزی PCS 7 است. این برنامه شما را قادر می سازد تا بیشتر برنامه هایی را که باید تنظیمات پروژه PCS 7 را انجام دهید، باز کنید.

سیستم کنترل فرآیند Simatic PCS 7 با استفاده از رابطهای گرافیکی کار میکند، که برخی از آنها دارای نماهای وابسته به زمینه و مخصوص کاربر هستند. تمام مقادیر اندازهگیریشده، پیامها و آلارمهایی که باید در بازه زمانی طولانیتری در دسترس باشند، در یک سرور مرکزی آرشیو ذخیره و مدیریت میشوند.

بهدلیل ماژولار بودن اجزای سختافزاری و نرمافزاری این سیستم، PCS 7 میتواند بهطور انعطافپذیر در کارخانجات با اندازههای مختلف پیادهسازی شود و با تغییر نیازها سازگار گردد. این ویژگی امکان گسترش و توسعه تدریجی تأسیسات را فراهم میکند. ظرفیتهای پشتیبانی شده از سیستمهای کوچک (حدود ۱۶۰ نقطه اندازهگیری) تا سیستمهای چندکاربره (با معماری کلاینت-سرور) را شامل میشود که دارای چندین ایستگاه اپراتور و سرور در یک شبکه کارخانهای هستند (با بیش از ۱۰۰٬۰۰۰ نقطه اندازهگیری).

علاوه بر این، بهلطف معماری باز و ارتباطات استاندارد، سیستم قادر است با اجزای تولیدکنندگان دیگر ترکیب شده و در زیرساختهای موجود یکپارچه گردد. رابطهای برنامهنویسی و تبادل داده برای برنامههای کاربر، و نیز وارد/خروج کردن دادهها، متن و گرافیک نیز در دسترس هستند. دادههای فرآیندی از طریق رابطهای استاندارد بهصورت گسترده در سطح شرکت قابل دسترسی هستند. ارتباطات داخلی سیستم عمدتاً بر پایه استانداردهای صنعتی Ethernet و PROFIBUS انجام میشود، هرچند در سطح میدانی، هنوز در برخی موارد از AS-Interface استفاده میشود.

برای پیکربندی فرآیندهای کارخانه، PCS 7 یک سیستم مهندسی مرکزی مجهز به ابزارهای هماهنگشده را ارائه میدهد که از طریق مدیر پروژه مرکزی (SIMATIC Manager) قابل دسترسی است. این سیستم امکان ایجاد نرمافزار کاربردی، پیکربندی و پارامترگذاری اجزای سختافزاری و ارتباطات را فراهم میکند و پایه اصلی برای تمامی فعالیتهای مهندسی سیستم کنترل فرآیند محسوب میشود، شامل ایجاد، مدیریت، بایگانی و مستندسازی پروژه.

سیستم اپراتوری برای کنترل فرآیند مورد استفاده قرار میگیرد. ایستگاههای اپراتور ترمینالهایی با رابطهای کاربری تصویری و از پیشتعریفشده را فراهم میکنند که به اپراتورها اجازه میدهد عملیات فرآیند را پایش و کنترل کنند. سرورهای وب مبتنی بر ویندوز در PCS 7 امکان نظارت و بهرهبرداری از راه دور و همچنین عیبیابی و نگهداری از طریق اینترنت یا اینترانت را فراهم میسازند.

تجهیزات میدانی هوشمند (مانند سنسورها و محرکها) از طریق Simatic PDM (Process Device Manager) کنترل میشوند. این ابزار برای پیکربندی، پارامترگذاری، راهاندازی، تشخیص خطا و خدمات بهکار میرود. وظایف اصلی آن شامل تنظیم و تغییر پارامترهای دستگاه، مقایسه دادههای پروژه و دستگاه، و مدیریت شبکهها و رایانههاست. استفاده از کنترلرهای ایمن و با دسترسی بالا امکان کنترلهای ایمنی را فراهم میکند که به خطاها و خرابیهای سیستمی واکنش نشان میدهند و دارای قابلیت خودپایش هستند. این کنترلرها هم خطاهای فرآیندی و هم خطاهای داخلی خود را شناسایی کرده و در صورت نیاز، سیستم را فوراً به وضعیت ایمن میبرند. چنین کنترلرهایی عمدتاً در فناوری تولید مورد استفاده قرار میگیرند.

این سیستم همراه با کتابخانههایی ارائه میشود که شامل بلوکهای عملکردی از پیشتعریفشده برای پیکربندی گرافیکی، اندازهگیری، کنترل و تنظیم عملکردهای اتوماسیون پیوسته (CFC – Continuous Function Chart) و کنترل فرآیند ترتیبی (SFC – Sequential Function Chart) و نیز برای بهرهبرداری و تصویریسازی (WinCC) هستند. همچنین امکان ایجاد بلوکهای عملکردی اختصاصی نیز وجود دارد.

معماری PCS7 زیمنس

لایهها و اجزای سیستم PCS7 و عملکرد آنها

معماری لایه های PCS7 زیمنس

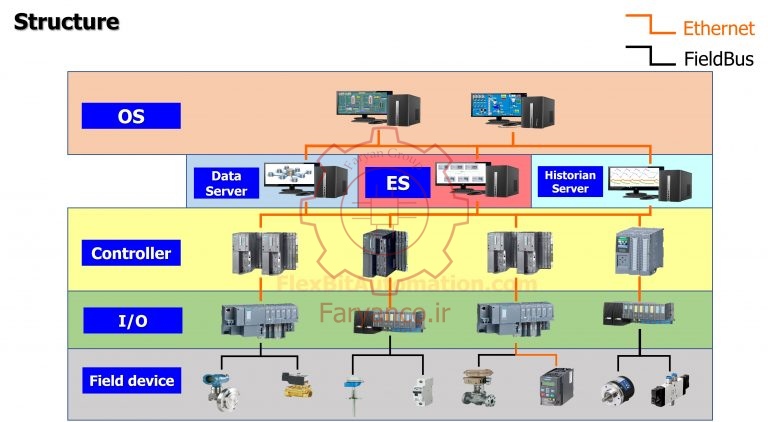

معماری سیستم PCS7 زیمنس بهصورت ماژولار و مقیاسپذیر طراحی شده است، که آن را برای کاربردهایی از فرآیندهای کوچک تا عملیات پیچیده صنعتی مناسب میسازد. این انعطافپذیری از طریق ساختار لایهای آن حاصل میشود که امکان یکپارچهسازی اجزای مختلف سختافزاری و نرمافزاری را فراهم میکند:

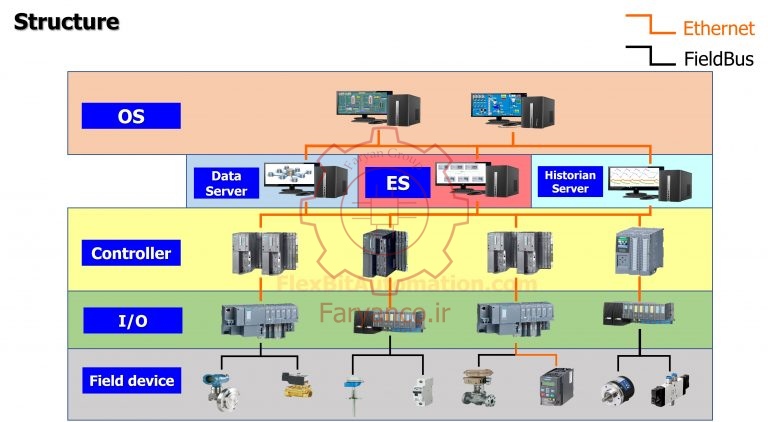

لایه اول – ایستگاه اپراتور (OS – Operation Station):

این لایه شامل ترمینالهای رابط انسانماشین (HMI) است که در آن اپراتورها فرآیند را نظارت و کنترل میکنند. ایستگاه اپراتور دادههای لحظهای و دیاگرامهای فرآیند را نمایش میدهد و امکان مداخله انسانی سریع را فراهم میسازد. این لایه هسته اصلی PCS7 است. در این بخش، اپراتورها قادرند فرآیند را کنترل، نظارت و هشدارها و آلارمهای مربوط به عملیات را مشاهده کنند. همچنین با استفاده از منابع موجود در OS مانند دادهها، روندها (trends) و سایر ابزارهای تحلیلی، میتوانند عملکرد سیستم را تحلیل و بهینهسازی کنند.

لایه دوم – شامل سه بخش موازی است:

الف) سرور داده (Data Server):

وظیفه این سرور انتقال داده بین ایستگاه اپراتور (OS) و کنترلرها است. برای نمونه: داده آنالوگ از سنسور دما از کنترلر به سرور داده و سپس به SCADA در OS منتقل میشود تا اپراتور از دمای سایت مطلع شود. یا اینکه مثلا وقتی اپراتور دکمهای را در SCADA برای باز کردن یک شیر فشار میدهد، این فرمان به سرور داده ارسال شده، سپس به PLC منتقل میشود و PLC با ارسال جریان/ولتاژ شیر را باز میکند.

ب) ایستگاه مهندسی (ES – Engineering Station):

این ایستگاه جایی است که سیستم در آن پیکربندی و برنامهنویسی میشود. ابزارهایی برای برنامهریزی پروژه، برنامهنویسی، آزمایش و راهاندازی کل سیستم DCS را فراهم میکند.

محل کار مهندسین اتوماسیون است و میتواند یک سرور یا رایانه باشد.

با استفاده از ES، مهندسین میتوانند:

کنترلر، IO، تجهیزات میدانی، ایستگاههای PC و سرورها را پیکربندی کنند.

پروژههایی برای برنامهنویسی منطق PLC، طراحی SCADA، راهاندازی شبکه و پیکربندی ارتباطات بین PLC و سایر دستگاهها ایجاد کنند.

پروژهها را به PLC، OS و سرورها دانلود کنند.

برخی وظایف مدیریتی را انجام دهند.

ج) سرور تاریخچه (Historian Server):

میتواند یک سرور یا رایانه باشد که دادههای تاریخی را ذخیره میکند تا برای مشاهده روندها و تحلیل عملکرد در آینده مورد استفاده قرار گیرد.

لایه کنترلرها (Controllers):

کنترلرها دادهها را از ماژولهای IO که به تجهیزات میدانی یا تجهیزات صنعتی متصل هستند (از طریق Ethernet، Profibus و غیره) دریافت میکنند. این دادهها به سرور داده منتقل میشود تا در OS نمایش داده شود یا در سرور تاریخچه ذخیره شود، یا برای برنامهنویسی و رفع اشکال در ES استفاده شود. همچنین، کنترلرها دستورات را از OS (از طریق سرور داده) یا مستقیماً از ES برای رفع اشکال یا بهبود عملکرد دریافت میکنند و به دستگاهها منتقل میکنند.

لایه کنترل فرآیند

در هسته اصلی PCS7، لایه کنترل فرآیند قرار دارد، جایی که عملکردهای جمعآوری دادههای فرآیند، نظارت و کنترل واقعی اجرا میشوند. این لایه شامل ایستگاههای اتوماسیون (AS) است که مسئول اجرای منطق کنترل و مدیریت سیگنالهای ورودی/خروجی فرآیند هستند.

لایه ماژولهای ورودی/خروجی (IO Modules):

این ماژولها رابط بین PLC و تجهیزات میدانی هستند.

ایستگاه مدیریتی

در بالاترین سطح، ایستگاه مدیریتی نظارت سطح بالا و ابزارهای تحلیل را ارائه میدهد. این ایستگاه با سیستمهای مدیریتی سازمان برای ارزیابی دادهها، گزارشگیری و مدیریت داراییها یکپارچه میشود.

شبکههای ارتباطی

PCS7 از شبکههای ارتباطی صنعتی مانند Industrial Ethernet و PROFIBUS برای انتقال مطمئن دادهها بین اجزای مختلف سیستم و رابطهای خارجی استفاده میکند.

لایه پایین – تجهیزات میدانی (Field Devices)

مانند سنسورها، شیرها، کنتاکتورها، انکودرها و سایر تجهیزات فیزیکی در محل.

نکته مهم در مورد ارتباطات:

ارتباط بین OS، سرورها، ES، PLC و IO از طریق Ethernet یا Profinet انجام میشود. برای تجهیزات میدانی، PCS7 از پروتکل Fieldbus پشتیبانی میکند.

اجزای سیستم و عملکردهای آنها

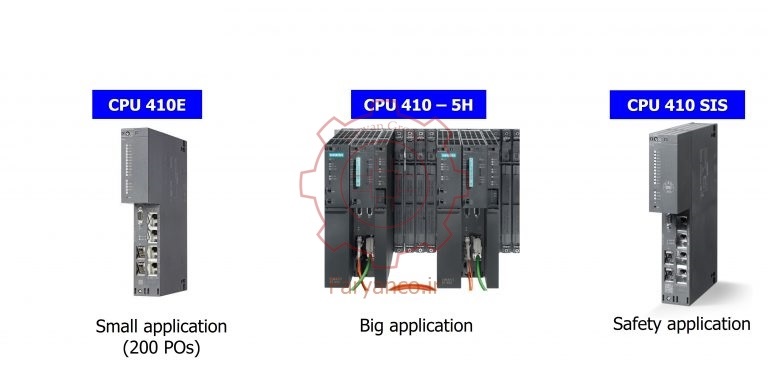

کنترلرهای PCS7

اینها کنترلکنندههای سختافزاری هستند که وظایف کنترل و ارتباطات فرآیند را مدیریت میکنند. آنها از قابلیت اطمینان بسیار بالایی برخوردارند و میتوانند الگوریتمهای کنترل پیچیده را اجرا کنند، و از این طریق عملکرد بدون وقفه فرآیند را تضمین مینمایند.

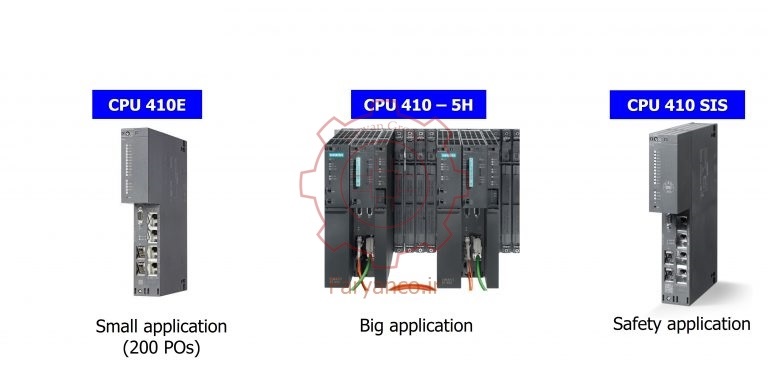

برخی از کنترلرهای اصلی PCS7 عبارتند از:

CPU 400 Standard: برای کاربردهای کوچک به کار می رود.

CPU 400-H: برای کاربردهای بزرگ به کار می رود و دارای قابلیت افزونگی(ریداندنت یا redundant) است.

CPU 400F-H: برای کاربردهای امن به کار می رود.

انواع کنترلرها در PCS7

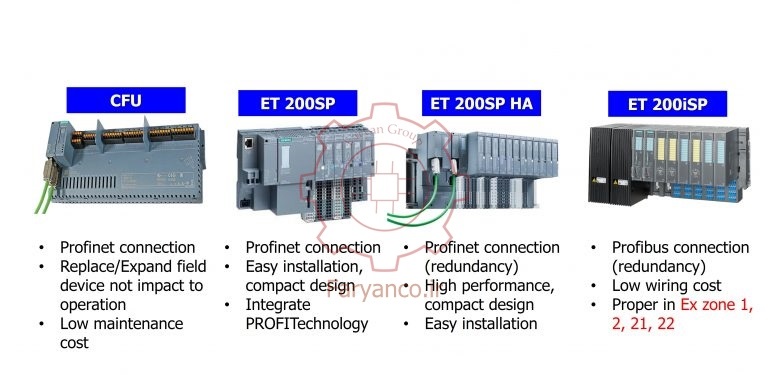

SIMATIC ET 200

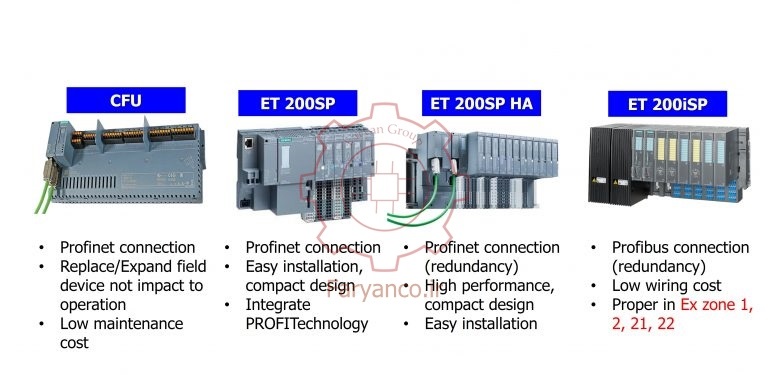

این ماژول جانبی گزینههای ورودی/خروجی انعطافپذیری را برای انواع سیگنالها ارائه میدهد و بدون نیاز به سیمکشی گسترده میتواند بهراحتی در محیط PCS7 یکپارچه شود. که انواع آن عبارتند از :

CFU

ET 200SP

ET 200SP HA

ET 200iSP

ماژول های ورودی-خروجی در PCS7 زیمنس

SIMATIC Process Historian

این مؤلفه وظیفه جمعآوری، ذخیرهسازی و پردازش حجم بالایی از دادههای فرآیندی را برای تحلیلهای تاریخی بر عهده دارد و به اپراتورها کمک میکند تا بر اساس عملکرد گذشته، عملیات را بهینهسازی کنند.

SIMATIC Information Server

این سرور ابزارهایی برای گزارشگیری و بصریسازی دادهها فراهم میکند و به کاربران امکان میدهد گزارشها و شاخصهای عملکردی مفید را ایجاد و به اشتراک بگذارند.

کدام صنایع می توانند از PCS7 بهره مند شوند؟

PCS7 بهطور ویژه برای کاربردهای کنترل فرآیند توسعه داده شده است. PCS7 جایگزین یک PLC نمیشود، بلکه ابزاری یا روشی برای برنامهنویسی و استفاده از یک PLC است. PLC همچنان همراه با سیستم کنترل فرآیند استفاده میشود، اما PCS7 برای ساخت نرمافزار کنترل و روابط متقابل میان اجزاء به کار میرود. PCS7 بیشتر جایگزین سیستم HMI میشود تا خود PLC.

PCS7 از WinCC برای ارائهی یک راهحل SCADA استفاده میکند که برای کنترل نظارتی و جمعآوری دادهها در محیطهای فرآیندی به کار میرود. بهطور کلی، پروژههایی که در آنها از PCS7 استفاده میشود شامل صنایع شیمیایی، انرژی، نفت و گاز، خدمات عمومی، صنایع غذایی و نوشیدنی و داروسازی هستند.

خدمات شرکت فریان در انجام پروژه dcs زیمنس با pcs7

بهعنوان یکی از شرکت های فعال در حوزه طراحی و راه اندازی DCS، شرکت اتوماسیون صنعتی فریان دارای تخصص لازم برای کمک به شما در ارزیابی فناوریهای اتوماسیون موجود است تا بتوانید بهترین راهکار را برای دستیابی به حداکثر بهرهوری در کسبوکار خود انتخاب کنید. انتخاب راهکار مناسب میتواند تأثیر قابلتوجهی بر بازگشت سرمایه و سودآوری نهایی شما داشته باشد.

انتقال و ارتقاء از نسخه V6.2 تا جدیدترین نسخه PCS7

بهروزرسانی سیستمهای موجود به نسخههای جدیدتر با حفظ سازگاری و عملکرد بهینه.

مشاوره فنی در برنامهریزی و طراحی پروژههای کامل

ارائه راهکارهای مهندسی برای طراحی و اجرای سیستمهای کنترل فرآیند جهت انجام پروژه dcs زیمنس با pcs7

خدمات میدانی جامع برای راهاندازی و نگهداری

پشتیبانی حضوری جهت راهاندازی (Commissioning) و تعمیر و نگهداری سیستمها.

مهندسی پروژه و مهندسی نرمافزار از پیکربندی تا پیادهسازی سیستمهای کنترل

انجام کامل فرآیند مهندسی شامل طراحی، پیکربندی، برنامهنویسی و پیادهسازی نهایی.

پشتیبانی آنلاین و آفلاین از سیستمهای نصبشده موجود

پاسخگویی و رفع اشکال بهصورت حضوری یا از راه دور برای سیستمهایی که از قبل نصب شدهاند.آموزش در زمینه Simatic PCS7

برگزاری دورههای تخصصی برای آشنایی و کار با سیستم PCS7.