RTU مخفف Remote Terminal Unit است که گاهی به آن Remote Telemetry Unit یا Remote Telecontrol Unit نیز گفته میشود. RTU (واحد ترمینال از راه دور) یک دستگاه کنترل ماژولار است که معمولاً در یک مکان دورافتاده نصب میشود و به عنوان بخشی از یک سیستم بزرگ، برای نظارت و کنترل تجهیزات میدانی مانند شیرها، عملگرها (actuators)، حسگرها و سایر تجهیزات استفاده میشود. RTUها اجزای حیاتی سیستمهای کنترل و جمعآوری داده نظارتی (SCADA) هستند و به عنوان رابط بین کنترل SCADA و فرآیندهای فیزیکی عمل میکنند. در این نوشتار به تعریف RTU و نقش آن در سیستم تله متری خواهیم پرداخت.

ACE3600 که یکی از RTUهای پرطرفدار شرکت Motorola است

RTUها گاهی به اشتباه بهعنوان کنترلر منطقی برنامهپذیر (PLC) طبقهبندی میشوند، به دلیل شباهتهایشان و همچنین به دلیل چیرگی PLCها در حوزه اتوماسیون صنعتی. با این حال، بین آنها تفاوتهای فنی متعددی وجود دارد و همچنین کاربردهای متفاوتی که در آنها یکی نسبت به دیگری مناسبتر است.

تاریخچه RTUها ارتباط نزدیکی با تاریخچه SCADA دارد. نخستین سیستمهای SCADA در نیروگاههای تولید برق دهه ۱۹۵۰ میلادی پدیدار شدند. چالش آن زمان، جمعآوری داده از پستهای برق بههممتصل و ارسال آنها به اتاق کنترل مرکزی بود. این کار با کمک اولین کاربردهای تلهمتری امکانپذیر شد، که در اصل همان اولین RTUها بودند.

در دهههای ۱۹۶۰ و ۱۹۷۰، با پیشرفتهای علم کامپیوتر، امکان پیادهسازی نخستین سیستمهای SCADA و RTU مبتنی بر الکترونیک فراهم شد. ابزار دقیق در فواصل دورتری نسبت به قبل نصب میشد، و RTUها توانایی جمعآوری حجم بیشتری از دادهها و اجرای برخی توابع کنترلی پایه را فراهم کردند.

نسخه مدرن RTU در دهه ۱۹۸۰ معرفی شد و در طول دهه ۱۹۹۰ توسعه یافت. در این نسل، RTUها بر اساس ریزپردازندهها (Microprocessor-based) ساخته شدند و قادر به اجرای منطقهای پیچیدهتر مانند PLCها شدند. پروتکلهای ارتباطی جدیدی معرفی شدند که امکان تبادل اطلاعات بهصورت مطمئنتر و گستردهتر را فراهم کردند. از جمله رایجترین این پروتکلها میتوان به RS-232، RS-485 و در مراحل بعدی اترنت (Ethernet) اشاره کرد. RTUهای امروزی دارای ویژگیها و قابلیتهای بسیار پیشرفتهتری هستند.

نقش RTU در سیستم تله متری

RTUها مزایای فراوانی برای کاربردهای تولیدی دارند. یکی از مزایای مهم آنها، پایش و کنترل از راه دور فرایندهای صنعتی در مکانهای مختلف است. این ویژگی امکان تشخیص و رفع مشکلات بهصورت لحظهای (Real-Time) را فراهم میکند.

علاوه بر این، RTUها راهحلهایی مقرونبهصرفه هستند که میتوانند بهراحتی در سیستمهای کنترلی موجود ادغام شوند.

RTUها همچنین در سایر کاربردهای صنعتی نیز مورد استفاده قرار میگیرند، از جمله:

این دستگاهها قادر به جمعآوری دادهها از انواع تجهیزات میدانی هستند، مانند:

این ویژگیها RTU را به یک ابزار کلیدی در اتوماسیون صنعتی و نظارت از راه دور تبدیل کردهاند.

یک RTU از یک پنل سختافزاری تشکیل شده است که در آن یک یا چند ماژول ورودی/خروجی (I/O) نصب میشوند.

مهمترین اجزای یک RTU عبارتاند از:

اجزای سازنده RTU

در ادامه، این اجزا را با جزئیات بیشتری بررسی خواهیم کرد.

CPU ممکن است از یک یا چند برد مداری پیچیده تشکیل شده باشد که وظیفه اجرای پردازشهای اصلی سیستم را بر عهده دارند. RTUهای مدرن از ریزپردازندههای ۳۲ بیتی استفاده میکنند. CPU از تایمر نگهبان (Watchdog Timer) بهره میبرد تا اطمینان حاصل کند که چرخههای پردازشی به درستی انجام شدهاند. ماژول CPU همچنین ممکن است به درگاههای ارتباطی اترنت (Ethernet) مجهز باشد. برخی از RTUها دارای دو واحد CPU هستند که در این صورت به صورت اصلی و پشتیبان (Primary و Backup) پیکربندی میشوند و این امر باعث ایجاد پایداری و افزونگی (Redundancy) در دستگاه میگردد.

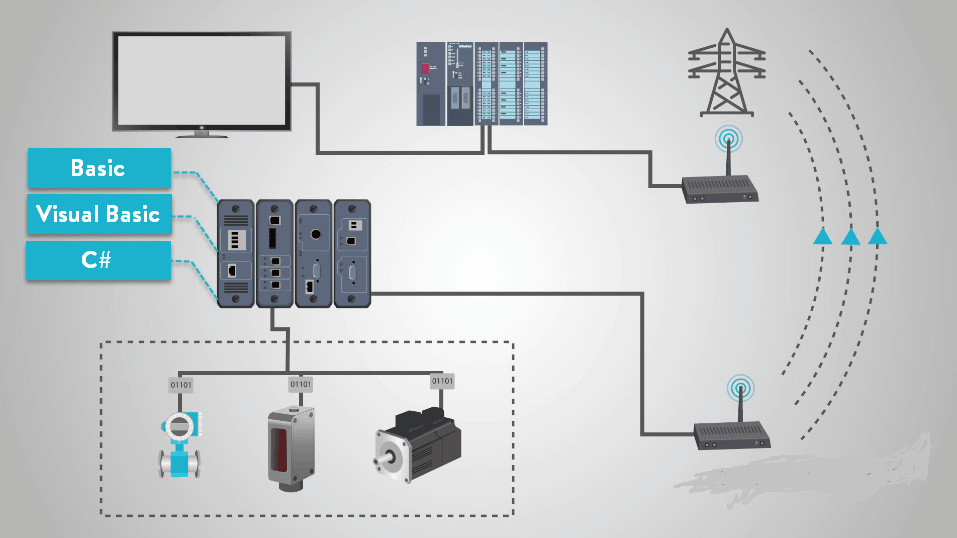

بسیاری از RTUها را میتوان با استفاده از زبانها و ساختارهایی مشابه PLC، مانند منطق لدر (Ladder Logic) و متن ساختیافته (Structured Text) برنامهنویسی کرد. برخی دیگر ممکن است نیاز به برنامهنویسی پیچیدهتری با زبانهایی مانند C# یا سایر زبانهای برنامهنویسی داشته باشند. از سوی دیگر، برخی RTUها در کاربردهای سادهتر از طریق رابطهای تحت وب قابل برنامهنویسی هستند.

RTUها معمولاً از طریق خط اصلی برق، تغذیه مداوم دریافت میکنند. با این حال، از آنجا که RTUها اغلب در مکانهای دورافتاده نصب میشوند، معمولاً به ماژولهای باتری پشتیبان نیز مجهز میشوند. این موضوع به حفظ عملکرد بدون وقفه دستگاه برای مدت زمان مشخصی کمک میکند. رایجترین نوع باتری مورد استفاده، سرب-اسیدی (Lead-Acid) است، هرچند باتریهای لیتیومی (Lithium) نیز اخیراً محبوبیت بیشتری یافتهاند.

هر RTU نیاز دارد که بتواند با ایستگاه SCADA (کلاینت یا مستر) ارتباط برقرار کند. برای تحقق این هدف، RTUها حداقل به یک درگاه ارتباطی مجهز میباشند. آنها از پروتکلهای ارتباطی متنوعی پشتیبانی میکنند، از جمله Ethernet، RS-232 و Modbus. برخی از توپولوژیهای رایج شبکهای که در RTU و SCADA استفاده میشوند عبارتاند از: حلقهای (Ring)، سری (Series)، ستارهای (Star) و غیره.

RTUها از چهار نوع ماژول I/O رایج پشتیبانی میکنند:

ماژولهای ورودی دیجیتال برای دریافت وضعیتها و سیگنالهای هشدار از تجهیزات میدانی به کار میروند. خروجی دیجیتال برای ارسال فرمانها و سیگنالها به تجهیزات میدانی ضروری است. ورودیها و خروجیهای آنالوگ با جریان یا ولتاژ متغیر کار میکنند، که معمولاً در بازههای ۰–۱ میلیآمپر یا ۰–۱۰ ولت قرار دارند.

یک معماری SCADA کامل شامل انواع مختلفی از تجهیزات میدانی است. این تجهیزات میتوانند به یک یا چند RTU در سیستم متصل شوند و دادههایی از رخدادهای فیزیکی را ارسال کنند. امروزه با توجه به تعداد بالای سیستمهای مختلف SCADA، تنوع زیادی از تجهیزات میدانی در بازار وجود دارد.

نمونه ای از یک فلومتر (Flow Meter) و یک سنسور بیسیم که به یک RTU متصل شدهاند.

برخی از رایجترین تجهیزات شامل سنسورهای مجاورتی، سنسورهای دما، فلومترها (flow meters)، سطحسنجها برای مایعات، سنسورهای بیسیم و موارد دیگر هستند. نقش یک RTU این است که اطلاعات ارائهشده توسط این تجهیزات میدانی را جمعآوری کرده و به واحد کنترل مرکزی SCADA منتقل کند.

RTUها دستگاههایی مهم در سیستمهای SCADA هستند، بهویژه برای فواصل طولانی. آنها بهراحتی در سیستمهای کنترلی ادغام میشوند و برای پایش از راه دور شرایطی مانند سطح مایعات بسیار محبوباند.

در مقاله بعدی، بهصورت عمیقتر به تفاوتهای بین RTU و PLC خواهیم پرداخت.