سیمان یکی از اجزای حیاتی توسعه زیرساختها است و همچنین مهمترین ورودی صنعت ساختمانسازی به شمار میرود، بهویژه در برنامههای زیرساختی و مسکن دولت که برای رشد و توسعه اجتماعی-اقتصادی کشور ضروری هستند. با توجه به افزایش جمعیت، فعالیتهای مختلف ساختمانی روزبهروز افزایش مییابند. در نتیجه، تقاضای بازار برای سیمان نیز بهطور پیوسته در حال افزایش است، اما هنوز اکثر کارخانهها از نظر تکنولوژیکی در سطح قابل قبول نیستند. این کارخانهها بسیار ناکارآمد، کمتر سازگار با محیط زیست و با سرعت تولید پایین هستند. با توجه به اهمیت این صنایع، در این نوشتار سیستم PLC اتوماسیون کارخانه سیمان و یک راهکار یکپارچه برای جابهجایی مواد در کارخانه سیمان ارائه شده است تا نیازهای تولید رو به رشد را پاسخ دهد. این رویکرد نوآورانه کمک میکند تا مصرف انرژی کاهش یافته و کارایی عملیاتی بهبود یابد، زیرا بیشتر انرژی صرف انتقال مواد حجیم بین مراحل میانی میشود.

کنترلهای مبتنی بر PLC یا HMI نه تنها یک روش اقتصادی محسوب میشوند، بلکه طول عمر سیستم کنترل را افزایش داده و در نهایت هزینه کل عملیات در طول عمر سیستم را کاهش میدهند. کل فرآیند اتوماسیون با استفاده از کنترلکننده منطقی برنامهپذیر (PLC) انجام می شوذ که دارای مزایای منحصر به فردی مانند سرعت، قابلیت اطمینان، هزینه نگهداری کمتر و قابلیت برنامهریزی مجدد میباشد. کل سیستم با استفاده از PLCهایی مانند زیمنس و ABB و … طراحی و تست می شود.

سیستم کارخانه سیمان

اتوماسیون عملیات تولید به افزایش تولید، بهبود کیفیت محصول، افزایش ایمنی اپراتورها (که نقش آنها به ناظر تغییر مییابد) و کاهش هزینه تولید کمک میکند. کنترلکننده منطقی برنامهپذیر (PLC) امروزه یکی از اجزای کلیدی اتوماسیون صنعتی است. PLC باعث انعطافپذیری بیشتر اتوماسیون میشود. سیستمهای SCADA نیز برای افزایش مانیتورینگ و کنترل مؤثر تجهیزات توزیعشده و از راه دور محبوب شدهاند.

کارخانههای سیمان از بزرگترین مصرفکنندگان انرژی هستند و هزینه انرژی الکتریکی آنها تقریباً ۱۵ تا ۲۰ درصد از کل هزینه تولید را تشکیل میدهد. فنها و موتورهای بزرگ که در فرآیند تولید استفاده میشوند، بخش عمدهای از انرژی الکتریکی را مصرف میکنند. با استفاده از درایوهای فرکانس متغیر (VFDs) میتوان مصرف انرژی را از ۹۰ کیلوواتساعت به ازای هر تن سیمان به حدود ۷۰ کیلوواتساعت به ازای هر تن سیمان تولید شده کاهش داد. VFDها انعطافپذیری بیشتری در محدودههای عملیاتی، مانند تغییر سرعت از ۰ تا ۱۰۰ درصد و کاهش قابل توجه هزینههای نگهداری، ارائه میدهند. بر اساس این مفهوم، یک سیستم کنترل برای درایو کوره در صنعت سیمان با استفاده از PLC توسعه یافته است که میتواند از طریق SCADA به آن متصل شود.

سیستم کنترل کارخانه سیمان

در کارخانههای سیمان، درایوهای فرکانس متغیر، گشتاور و سرعت کنترل شده به کوره ارائه میدهند. علاوه بر بهبود کنترل فرآیند، VFD طول عمر تجهیزات مکانیکی را افزایش میدهد و هزینههای نگهداری مکانیکی و عملیاتی را کاهش میدهد. درایوها همچنین سیگنالهای دقیق گشتاور و سرعت ارائه میکنند که توسط سیستم کنترل توزیعشده برای بهبود کنترل فرآیند کوره استفاده میشوند. نیازهای مهم کنترل درایو کوره توسط VFD تأمین میشود.

شتاب کنترلشده و زمانبندی شده ارائه شده توسط VFD برای کوره بسیار مفید است، در مقایسه با راهاندازی مستقیم موتور کوره از خط AC. راهاندازی سریع و مستقیم موتور کوره میتواند باعث نوسانات پیچشی ناخواسته و تنش در بخشهای مختلف تجهیزات مکانیکی شود.

سیستم کنترل اتوماسیون کوره معمولاً برای کنترل کوره و سرعت عملیاتی آن استفاده میشود. کنترل دقیق سرعت تجهیزات در کارخانههای سیمان مدرن، پیشنیاز بهینهسازی فرآیند است. در سازمانهای فرآیندی بزرگ، VFD از طریق منطق PLC و SCADA برای کنترل سرعت، شروع/توقف، عملیات متناوب و غیره استفاده میشود.

PLC یک دستگاه برنامهپذیر است که عملکردهایی مانند منطق، زمانبندی، شمارش، عملیات ریاضی و دستکاری دادهها را اجرا میکند. PLC به طور مداوم وضعیت دستگاههای ورودی را مانیتور کرده، دادههای ورودی را پردازش، تصمیمگیری و خروجیها را مطابق برنامه تغییر میدهد. برنامه ذخیره شده در حافظه میتواند به راحتی تغییر یابد. ویژگی متمایز PLC این است که میتواند در محیط صنعتی با دمای ۰ تا ۶۰ درجه سانتیگراد و رطوبت ۰ تا ۹۰ درصد عمل کند.

استفاده از PLCها همراه با الکترونیک قدرت در کاربردهای ماشینهای الکتریکی در اتوماسیون تولید معرفی شده است. بسیاری از کارخانهها از PLCها در فرآیندهای اتوماسیون برای کاهش هزینه تولید و افزایش کیفیت و قابلیت اطمینان استفاده میکنند. PLC به طور مداوم ورودیها را مانیتور و خروجیها را طبق برنامه کنترل فعال میکند. PLC پارامترهای عملیاتی را با خواستههای کاربر مرتبط میکند و سیستم را در شرایط عادی و شرایط قطع برق (Trip) مانیتور میکند.

تابلو PLC جهت اتوماسیون کارخانه سیمان

سیستمهای SCADA برای مانیتورینگ و کنترل مؤثر تجهیزات توزیعشده و از راه دور محبوب شدهاند. امروزه سیستمهای SCADA شامل نرمافزارهای سطح اپراتور برای مشاهده، نظارت و عیبیابی ماشینها و فرآیندهای محلی هستند. فناوریهای نرمافزاری قدرتمند برای کنترل و مانیتورینگ تجهیزات استفاده میشوند.

فرآیند تولید سیمان شامل مراحل استخراج، خرد کردن و آسیاب کردن، و آسیاب با گچ است. دو فرآیند اصلی برای تولید سیمان استفاده میشود: فرآیند تر (Wet Process) و فرآیند خشک (Dry Process).

واکنشهای شیمیایی اصلی در کلینکر سازی شامل:

این فرآیند منجر به تولید محصول نهایی سیاه و دانهای به نام کلینکر میشود که دارای خواص هیدرولیکی مورد نظر است. برج پیشگرمایش و کوره چرخان از فولاد ساخته شده و با مواد نسوز ویژه پوشانده شدهاند تا از آن در برابر دمای بالای فرآیند محافظت کنند.

برای تشکیل کلینکر معمولاً از موتور القایی قفس سنجابی استفاده میشود. محدوده سرعت مورد نیاز تقریباً ۱:۱۰ است و گشتاور راهاندازی مورد نیاز حدود ۲۰۰ تا ۲۵۰ درصد گشتاور نامی است. دماهای فرآیندی میتوانند تا ۱۴۵۰ درجه سانتیگراد در طول فرآیند کلینکرسازی برسند.

سرعت موتور به صورت مداوم و همزمان حس میشود. وقتی سرعت از حد مجاز فراتر رود، سیگنال Trip برای توقف موتور ارسال میشود. دمای موتور با استفاده از با SCP و خروجی RTD حس میشود. اگر دمای حسشده بیش از حد مجاز باشد، سیگنال Trip برای توقف موتور ارسال میشود. همچنین حفاظتهای مختلف مانند تکفاز شدن، موجودی مواد، محافظ درب، روشن بودن کانوایر، روشن بودن پمپ روغن روانکننده، روشن بودن فن خنککننده و غیره فراهم شده است. در صورت عدم رعایت هر یک از شرایط، موتور نمیتواند کار کند.

جریان موتور با استفاده از Current Transducer و ورودی آنالوگ PLC اندازهگیری میشود. در صورت اضافه بار موتور، سیگنال Trip از طریق PLC به موتور ارسال میشود. تمام خطاها به صورت کنتاکت NC در برنامه PLC نمایش داده میشوند. در صورت وقوع هر خطا در موتور، کنتاکت NC خطای مربوطه باز شده و بیت در ردیف حفاظت صفر میشود و در نتیجه تأمین برق موتور قطع شده و موتور متوقف میشود.

پیادهسازی سیستم SCADA در کارخانه سیمان به منظور مانیتورینگ و کنترل فرآیندهای تولید سیمان انجام میشود. این سیستم قابلیت دسترسی به اطلاعات تجهیزات به صورت زنده، کنترل از راه دور و پایش وضعیت عملکرد موتورها و ماشینآلات را فراهم میکند. در ادامه نحوه پیادهسازی SCADA در اتوماسیون کارخانه سیمان توضیح داده شده است:

صفحات گرافیکی SCADA برای فرآیند تشکیل کلینکر سیمان طراحی میشوند. این صفحات شامل اطلاعات زیر هستند:

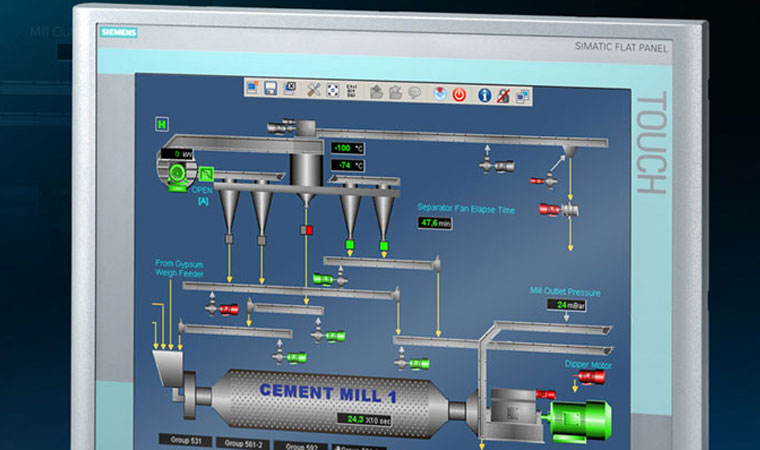

سیستم SCADA کارخانه سیمان

در کل، SCADA با ترکیب مانیتورینگ، کنترل و ثبت دادهها، یک ابزار کلیدی برای اتوماسیون و بهینهسازی کارخانههای سیمان محسوب میشود و امکان کنترل همزمان چندین تجهیزات و فرآیند را به اپراتورها میدهد.

تولید سیمان یک فرآیند پیچیده و پرمصرف انرژی است. این فرآیند شامل مراحل متعددی از جمله استخراج، خرد کردن(crushing)، مخلوط کردن(mixing) و حرارتدهی(heating )مواد خام میباشد. اتوماسیون کارخانه سیمان امکان انجام فرآیندهای تولید سیمان را به شکل بهرهورتر فراهم میکند و به تولیدکنندگان سیمان کمک میکند تا بهرهوری انرژی را افزایش دهند، انتشار آلایندهها را کاهش دهند و کیفیت سیمان تولید شده را تضمین کنند. همچنین اتوماسیون به تولیدکنندگان سیمان این امکان را میدهد که از هدر رفت منابع در فرآیند تولید جلوگیری کنند.

مزایای کلیدی اتوماسیون کارخانه سیمان شامل موارد زیر است:

اتوماسیون کارخانه سیمان میتواند تقریباً هر مرحله از فرآیند تولید سیمان را تقویت کند، از مدیریت تأمین مواد خام تا تحویل محصول نهایی. برخی از فرآیندهای منحصربهفرد در صنعت تولید سیمان که میتوانند خودکار شوند عبارتند از:

PLC میتواند برای حس کردن، فعال کردن و کنترل تجهیزات صنعتی برنامهریزی شود و شامل تعداد زیادی نقاط I/O است که امکان واسطهسازی سیگنالهای الکتریکی را فراهم میکند. در سازمانهای فرآیندی بزرگ، VFD از طریق منطق PLC و SCADA برای کنترل سرعت، عملیات شروع/توقف، عملیات متناوب و غیره استفاده می شود.