کارخانه جات در محیطهای فرایندی خود خواستار قابلیت اطمینان بالاتر، ایمنی بهبودیافته، اتوماسیون یکپارچه و بدون وقفه، و تصمیمگیری هوشمند هستند. چه در صنایع نفت و گاز، فرایندهای شیمیایی، تولید برق، داروسازی، صنایع غذایی، یا تصفیه آب، صنایع در سراسر جهان در حال حرکت به سمت سیستمهای اتوماسیون هوشمند، یکپارچه و آماده برای آینده هستند. سیستم کنترل توزیعشده (DCS) نقشی حیاتی در این تحول ایفا میکند. در میان ابزارهای متعدد اتوماسیون موجود، سیستم DCS زیمنس PCS7 بهعنوان یکی از قدرتمندترین، هوشمندترین و مقیاسپذیرترین سیستمهای کنترلی مطرح شده است. PCS7 که با مهندسی پیشرفته، پایش بلادرنگ، ایمنی یکپارچه و دیجیتالسازی پیشرفته طراحی شده است، یک پلتفرم اتوماسیون جامع و یکپارچه از ابتدا تا انتها ارائه میدهد که واحدهای صنعتی مدرن برای دستیابی به پایداری و تعالی عملیاتی به آن متکی هستند. با شتاب گرفتن تحول دیجیتال در صنایع، تقاضا برای متخصصان ماهری که به دانش پیشرفته کنترل فرایند مجهز باشند همچنان در حال افزایش است. دقیقاً به همین دلیل است که آموزش Siemens PCS7 DCS برای متخصصان مهندسی، مهندسان اتوماسیون، اپراتورهای سیستمهای کنترلی، کارکنان نگهداری و تعمیرات، و یکپارچهسازان سیستم که بهدنبال کسب مزیت رقابتی هستند، به امری ضروری تبدیل شده است. این نوشتار جامع به بررسی عمیق سیستم DCS زیمنس PCS7 میپردازد—از معماری و ویژگیها گرفته تا مزایای ایمنی، ابزارهای مهندسی، کاربردهای صنعتی، و اینکه چرا این سیستم در حال شکلدهی آینده اتوماسیون فرایندی مدرن است.

PCS7 زیمنس کوتاه شده Process Control System 7 یک سیستم کنترل توزیعشده (DCS) کاملاً یکپارچه است که برای کنترل، پایش و بهینهسازی فرایندهای صنعتی به کار میرود. این سیستم قدرت اتوماسیون، شبکههای ارتباطی، قابلیتهای اسکادا (SCADA)، ابزارهای مهندسی و سیستمهای ایمنی را در قالب یک پلتفرم واحد و یکپارچه ترکیب میکند.

PCS7 که بر پایه چارچوب «اتوماسیون کاملاً یکپارچه زیمنس» (Totally Integrated Automation – TIA) ساخته شده است، قابلیتهای پیشرفتهای را گرد هم میآورد، از جمله:

سیستم کنترل توزیع شده DCS زیمنس

برخلاف سیستمهای DCS سنتی که بهصورت لایههای جداگانه و ایزوله عمل میکنند، PCS7 مهندسی، کنترل، نمایش (Visualization) و سیستمهای ایمنی را در یک معماری واحد یکپارچه میسازد که این امر باعث کاهش پیچیدگی و افزایش قابلیت اطمینان فرایند میشود.

PCS7 از هر دو نوع فرایند پیوسته (Continuous) و بچ (Batch) پشتیبانی میکند و به همین دلیل یکی از انعطافپذیرترین پلتفرمهای اتوماسیون برای محیطهای صنعتی سنگین و سبک به شمار میآید.

گذار جهانی بهسوی سیستمهای صنعتی دیجیتالیشده و خودکار، سریع و غیرقابل بازگشت است. صنایع امروزی به راهکارهای اتوماسیونی نیاز دارند که دارای ویژگیهای زیر باشند:

زیمنس PCS7 هر یک از این نیازها را از طریق ترکیب منحصربهفردی از نرمافزار، سختافزار و فناوریهای دیجیتالسازی برآورده میکند.

در ادامه، مهمترین دلایلی که PCS7 را به شکلدهنده آینده اتوماسیون فرایندی تبدیل کردهاند آورده شده است.

یکی از مزایای اصلی PCS7، طراحی یکپارچه و ماژولار آن است که بهصورت بیوقفه اجزای زیر را با هم ادغام میکند:

بهجای مدیریت سیستمهای جداگانه برای کنترل فرایند، اسکادا، ایمنی و شبکه، PCS7 همه این موارد را زیر یک چتر اتوماسیون واحد گرد هم میآورد. این یکپارچگی باعث بهبود قابلیت تعاملپذیری، کاهش زمان مهندسی و به حداقل رساندن خطاهای سیستمی میشود.

یک پلتفرم یکپارچه باعث کاهش زمان ازکارافتادگی (Downtime)، بهبود قابلیت نگهداری و تعمیرات، و کاهش قابلتوجه هزینه کل مالکیت (Total Cost of Ownership) میشود.

PCS7 با برخورداری از عیبیابی پیشرفته داخلی، الگوریتمهای بهینهسازیشده و قابلیتهای آماده برای هوش مصنوعی، از نگهداری و تعمیرات پیشبینانه و تصمیمگیری هوشمند پشتیبانی میکند. این سیستم امکانات زیر را ارائه میدهد:

این قابلیتها به صنایع اجازه میدهند مشکلات را پیش از آنکه به خرابی تبدیل شوند برطرف کنند—در نتیجه توقفها به حداقل میرسد و بهرهوری حفظ میشود.

چه یک کارخانه کوچک صنایع غذایی باشد، چه یک واحد تولیدی با اندازه متوسط، یا یک پالایشگاه بزرگ، PCS7 بهراحتی مقیاسپذیر است. این سیستم از موارد زیر پشتیبانی میکند:

طراحی ماژولار آن تضمین میکند که صنایع بتوانند با یک سیستم کوچک شروع کرده و زیرساخت اتوماسیون خود را بهصورت مرحلهبهمرحله توسعه دهند.

PCS7 بهصورت یکپارچه با فناوری Safety Integrated زیمنس کار میکند و از عملکردهای ایمنی زیر پشتیبانی مینماید:

صنایعی که با فرایندهای قابل اشتعال، خطرناک یا پرریسک سروکار دارند، برای حفظ استانداردهای سختگیرانه ایمنی و انطباق با مقررات، به PCS7 متکی هستند.

PCS7 زبانهای مهندسی متعددی را ارائه میدهد، از جمله:

مهندسان میتوانند روش برنامهنویسی متناسب با نیازهای پروژه خود را انتخاب کنند. رابط کاربری کشیدن و رها کردن (Drag-and-Drop) پیچیدگی کدنویسی را کاهش داده و در عین حال یکنواختی مهندسی را بهبود میبخشد.

این تنوع، دوره آنلاین Siemens PCS7 DCS را برای متخصصانی که میخواهند بر برنامهنویسی صنعتی مدرن تسلط پیدا کنند، به امری ضروری تبدیل میکند.

شبکهسازی ستون فقرات هر سیستم اتوماسیون است.

PCS7 از قابلاعتمادترین پروتکلهای ارتباطی صنعتی پشتیبانی میکند:

این پروتکلها ارتباطی سریع، ایمن و قطعی (Deterministic) را در سراسر واحد صنعتی تضمین میکنند.

PCS7 برای عصر دیجیتال طراحی شده است.

این سیستم با موارد زیر ارتباط برقرار میکند:

صنایع میتوانند حجم عظیمی از دادههای تولید را تحلیل کنند، گردشهای کاری خود را بهینه سازند، عملیات بچ را خودکار کنند و بازدهی را افزایش دهند.

PCS7 همچنین با ابزارهای زیمنس زیر یکپارچه میشود:

این موضوع PCS7 را به یک سرمایهگذاری آیندهنگرانه تبدیل میکند.

یک سیستم کامل PCS7 از چندین جزء سختافزاری و نرمافزاری تشکیل میشود.

در ادامه، نگاهی دقیق به اجزای اصلی آن ارائه شده است:

ایستگاه مهندسی قلب پیکربندی PCS7 است. مهندسان از ES برای موارد زیر استفاده میکنند:

PCS7 ES شامل ابزارهایی مانند موارد زیر است:

ایستگاه اپراتوری توسط اپراتورهای واحد صنعتی برای موارد زیر استفاده میشود:

نسخه OS Professional قابلیتهای قدرتمند بصریسازی را از طریق WinCC Exporer ارائه میدهد.

سیستمهای اتوماسیون، کنترلرهای زیمنس هستند که برای اجرای منطق کنترلی به کار میروند:

این کنترلرها دارای افزونگی (Redundancy) بسیار بالا هستند و آنها را برای صنایع فرایندی که به عملکرد ۲۴ ساعته و بدون توقف نیاز دارند ایدهآل میسازد.

در سطح فیلد، PCS7 اجزای زیر را یکپارچه میکند:

ارتباط از طریق PROFINET، PROFIBUS، HART یا Modbus انجام میشود.

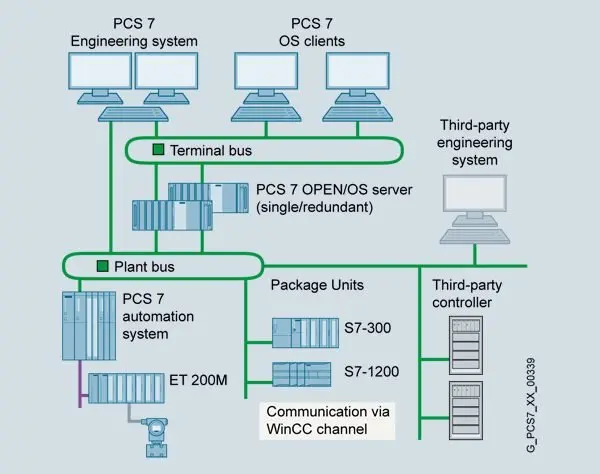

PCS7 از یک شبکه ارتباطی صنعتی لایهبندیشده استفاده میکند:

این معماری، قابلیت اطمینان بالا و پردازش قطعی را پشتیبانی میکند.

این ماژول برای اتوماسیون بچ، مدیریت دستورالعملها (Recipe Management) و اجرای عملیات بچ استفاده میشود و بهطور گسترده در صنایع زیر کاربرد دارد:

SIMATIC Batch کنترل بچ انعطافپذیر و تأییدشده (Validated) را ارائه میدهد.

۷- ایمنی یکپارچه (Safety Integrated)

PCS7 از سیستمهای ایمنی ابزاربندیشده (Safety Instrumented Systems – SIS) از طریق موارد زیر پشتیبانی میکند:

این قابلیتها ایمنی فرایند را در تمام سطوح تضمین میکنند.

۸-مدیریت داراییها (Asset Management)

ابزارهای مدیریت دارایی PCS7 به صنایع کمک میکنند تا سلامت تجهیزات را از طریق موارد زیر حفظ کنند:

این موضوع باعث افزایش قابلیت اطمینان و کاهش هزینههای نگهداری و تعمیرات میشود.

PCS7 در طیف گستردهای از صنایع مورد استفاده قرار میگیرد:

۱-نفت و گاز

برای پایش خطوط لوله، عملیات پالایشگاهی، واحدهای LNG و بهینهسازی حفاری.

۲- صنایع شیمیایی و پتروشیمی

برای فرایندهای بچ، کنترل دما و فشار، و اتوماسیون ایمنی.

۳- تولید برق

برای کنترل بویلرها، اتوماسیون توربینها و پایش سیستمهای جانبی.

۴- داروسازی

برای فرایندهای بچ تأییدشده و انطباق با الزامات GMP.

۵- آب و فاضلاب

برای فیلتراسیون، کنترل پمپاژ و یکپارچهسازی اسکادا.

۶- صنایع غذایی و نوشیدنی

برای کنترل بچ، اتوماسیون دستورالعملها (Recipe Automation) و بهینهسازی بستهبندی.

۷-فولاد و فلزات

برای کنترل کورهها، اتوماسیون نورد و پایش فرایند.

صنعت جهانی اتوماسیون با یک شکاف مهارتی قابلتوجه مواجه است. صنایع بهسرعت در حال پذیرش اتوماسیون مبتنی بر دیجیتال هستند، اما تعداد متخصصان آموزشدیده محدود است.

گواهینامه Siemens PCS7 DCS به مهندسان و تکنسینها کمک میکند تا در زمینههای زیر تخصص کسب کنند:

افرادی که این دورهها را با موفقیت به پایان میرسانند، در صنایع پردرآمدی مانند نفت و گاز، شیمیایی و داروسازی مزیت رقابتی قابلتوجهی به دست میآورند.

قدرت PCS7 در قابلیتهای پیشرفته، معماری انعطافپذیر و بهرهوری بالای مهندسی آن نهفته است. این ویژگیها به واحدهای صنعتی کمک میکنند هوشمندتر، ایمنتر و با حداکثر زمان در دسترس (Uptime) فعالیت کنند. در ادامه، مهمترین قابلیتهایی که PCS7 را از سیستمهای کنترلی سنتی متمایز میکند آورده شده است.

واحدهای صنعتی نمیتوانند توقفهای غیرمنتظره را تحمل کنند. PCS7 لایههای متعددی از افزونگی را برای تضمین عملکرد پیوسته ارائه میدهد:

این معماری با دسترسپذیری بالا تضمین میکند که حتی در صورت خرابی یک زیرسیستم، واحد صنعتی بهصورت ایمن و بدون توقف به کار خود ادامه دهد.

تأثیر:

افزایش قابلیت اطمینان، کاهش زمان توقف، و تداوم تولید.

یکی از بزرگترین مزایای PCS7، بهرهوری بالای مهندسی آن است.

ایستگاه مهندسی (ES) امکانات زیر را ارائه میدهد:

مهندسی واحد صنعتی سریعتر، یکنواختتر و با خطای انسانی کمتر انجام میشود و هزینههای پروژه بهطور قابلتوجهی کاهش مییابد.

چرا آموزش اهمیت دارد:

تسلط بر CFC، SFC و کتابخانههای PCS7 نیازمند دانش تخصصی است که از طریق آموزش Siemens PCS7 DCS به دست میآید.

در واحدهای فرایندی پیچیده، آلارمها باید معنادار و قابل اقدام باشند. PCS7 یک سیستم قدرتمند مدیریت آلارم ارائه میدهد:

این سیستم تضمین میکند که اپراتورها بهجای غرق شدن در هشدارهای غیرضروری، روی آلارمهای حیاتی تمرکز کنند.

PCS7 با WinCC، سیستم SCADA پیشرفته زیمنس، یکپارچه میشود.

WinCC امکانات زیر را فراهم میکند:

این سیستم دادههای پیچیده فرایندی را به شکلی ساده و قابل فهم برای اپراتورها تبدیل میکند.

صنایع مبتنی بر بچ به اجرای دقیق دستورالعملها متکی هستند.

SIMATIC Batch امکانات زیر را ارائه میدهد:

این سیستم بهطور گسترده در صنایع دارویی، غذایی، شیمیایی و تولیدات تخصصی استفاده میشود.

امنیت سایبری اکنون یک الزام اساسی برای سیستمهای صنعتی مدرن است.

PCS7 شامل موارد زیر است:

این ویژگیها تضمین میکنند که واحد صنعتی در برابر تهدیدات سایبری مدرن محافظت شود.

PCS7 Safety Integrated پیادهسازی سیستمهای ایمنی را ساده میکند از طریق:

این رویکرد، تکرار مهندسی را به حداقل رسانده و یکپارچگی کامل بین کنترل و ایمنی را تضمین میکند.

PCS7 با یکپارچهسازی با موارد زیر، جریانهای کاری صنعت ۴٫۰ را ممکن میسازد:

با PCS7، صنایع میتوانند دادههای بلادرنگ و تاریخی را برای موارد زیر تحلیل کنند:

یکی از بزرگترین نقاط قوت PCS7، یکپارچگی آن با COMOS، پلتفرم مهندسی چرخه عمر زیمنس است.

COMOS امکان موارد زیر را فراهم میکند:

یکپارچگی PCS7 و COMOS طراحی، مهندسی، بهرهبرداری و نگهداری را در یک جریان کاری پیوسته به هم متصل میکند.

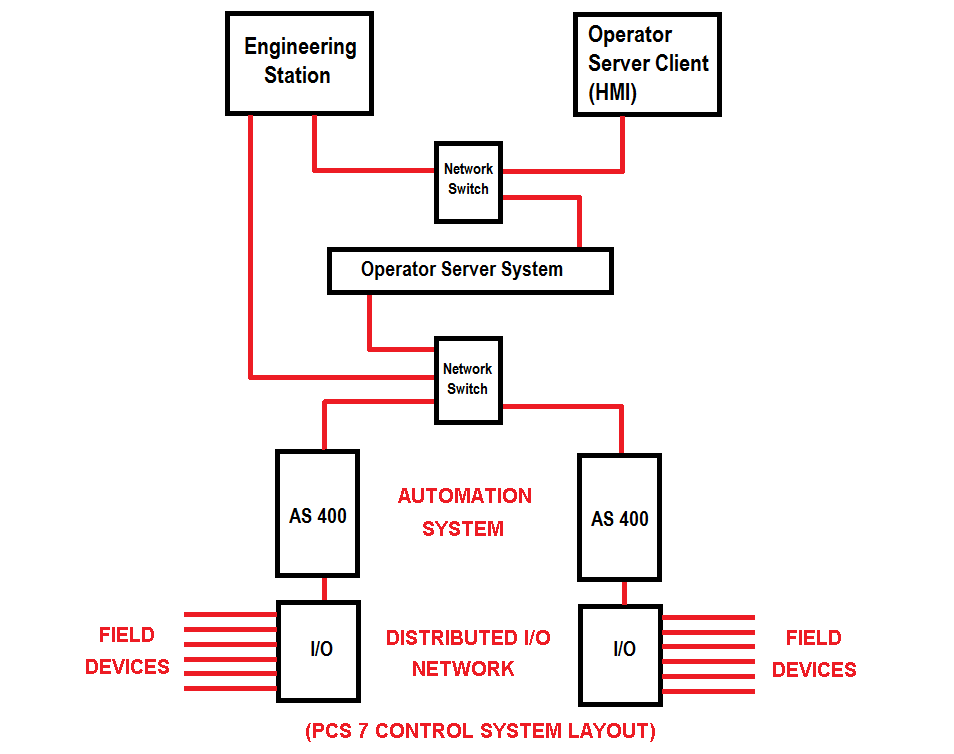

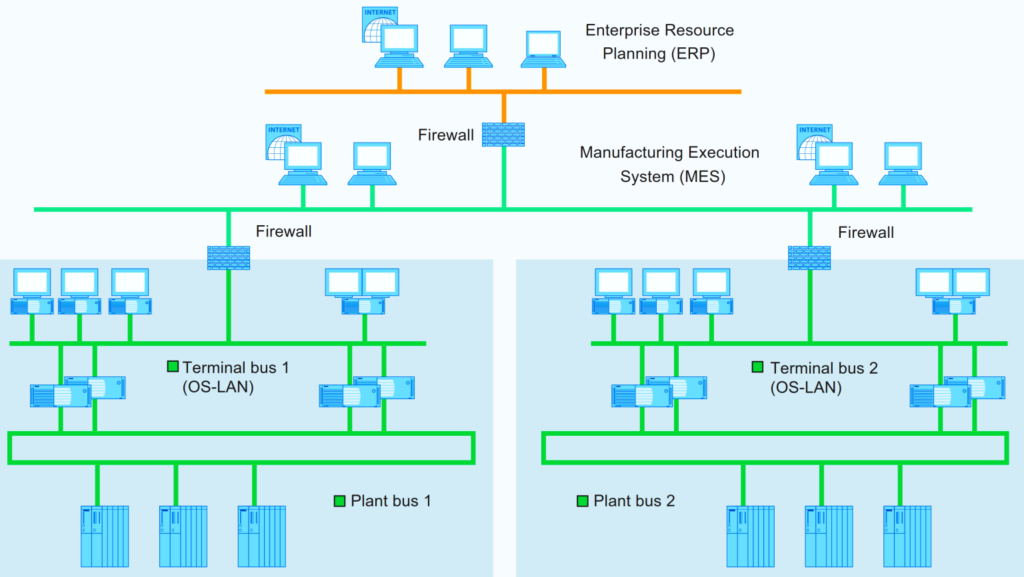

درک معماری PCS7 برای مهندسان اتوماسیون بسیار حیاتی است. این سیستم با معماری چندلایه طراحی شده تا انعطافپذیری، مقیاسپذیری و قابلیت اطمینان را تضمین کند.

لایه بالایی ارتباطی که اجزای زیر را متصل میکند:

برای ارتباط پرسرعت از Industrial Ethernet یا PROFINET استفاده میشود.

این لایه کنترلرهای فیلد و ماژولهای I/O توزیعشده را از طریق موارد زیر متصل میکند:

این ساختار ارتباط قطعی بین تجهیزات فیلد و کنترلرها را تضمین میکند.

پایینترین لایه شامل موارد زیر است:

این لایه مستقیماً با فرایند فیزیکی در ارتباط است.

معماری PCS7 را میتوان بهصورت زیر نمایش داد:

| لایه | عملکرد |

| لایه اپراتوری (HMI/SCADA) | پایش، آلارمها، روندها، کنترل |

| لایه اتوماسیون (کنترلرها) | اجرای منطق، افزونگی |

| لایه شبکه (Plant Bus) | Ethernet، PROFINET |

| لایه I/O از راه دور | ماژولهای ET200 |

| لایه ابزار دقیق فیلد | ترانسمیترها، سنسورها، درایوها |

این ساختار لایهای، جریان روان داده از تجهیزات فیلد تا اپراتورها را تضمین میکند.

PCS7 بهطور گسترده در صنایعی استفاده میشود که ایمنی، قابلیت اطمینان و دقت در آنها غیرقابل مذاکره است.

CPUهای ایمنی از موارد زیر پشتیبانی میکنند:

واحدهایی که با مواد خطرناک، قابل اشتعال یا سیستمهای پرفشار سروکار دارند، بهشدت به پلتفرم ایمنی یکپارچه PCS7 متکی هستند.

PCS7 امکان موارد زیر را فراهم میکند:

این قابلیتها از بروز حوادث جلوگیری کرده و از کارکنان حفاظت میکند.

PCS7 با سیستمهای F&G برای موارد زیر یکپارچه میشود:

این موضوع در صنایع نفت و گاز، پتروشیمی و معدن حیاتی است.

PCS7 کاملاً با اهداف صنعت ۴٫۰ همسو است و ابزارهای دیجیتال داخلی آن تولید هوشمند را ممکن میسازد.

PCS7 امکان یکپارچگی ابری بدون وقفه را برای موارد زیر فراهم میکند:

با ابزارهای شبیهسازی زیمنس و COMOS:

این امر زمان راهاندازی را کاهش داده و از خطاهای پرهزینه جلوگیری میکند.

PCS7 از قابلیتهای دسترسی امن موبایلی پشتیبانی میکند، از جمله:

این قابلیتها برای واحدهای تولیدی چندمکانه بسیار ارزشمند هستند.

مهمترین مزایایی که صنایع از PCS7 به دست میآورند عبارتاند از:

۱-کاهش زمان مهندسی

کتابخانههای آماده، قالبها و قابلیتهای خودکار به تحویل سریعتر پروژهها کمک میکنند.

۲- بهبود ایمنی واحد صنعتی

ایمنی یکپارچه خطرات را کاهش داده و انطباق با مقررات را تضمین میکند.

۳-بهرهوری بالاتر

بهینهسازی بلادرنگ فرایند، حداکثر تولید و حداقل توقف را ممکن میسازد.

۴- کاهش هزینههای چرخه عمر

سیستم ماژولار PCS7 باعث کاهش موارد زیر میشود:

۵- تجربه کاربری بهبودیافته

نمایشگرهای HMI مدرن، عملیات را شهودی و کمخطا میکنند.

۶- توسعه آسان سیستم

PCS7 برای موارد زیر طراحی شده است:

واحدهای صنعتی میتوانند بدون طراحی مجدد سیستم اتوماسیون خود رشد کنند.

بازار جهانی مشاغل DCS بهدلیل نوسازی گسترده واحدهای تولیدی بهسرعت در حال رشد است. تقاضا برای مهندسان PCS7 در صنایع زیر بسیار بالا است:

مهندسان آموزشدیده در PCS7 به دلیل پیچیدگی و اهمیت این سیستم، حقوق بهمراتب بالاتری دریافت میکنند.

دوره Siemens PCS7 DCS مهارتهای زیر را به متخصصان آموزش میدهد:

این مهارتها مسیر ورود به فرصتهای شغلی بینالمللی و پیشرفت حرفهای را هموار میکنند.

یکی از قدرتمندترین مزایای PCS7 محیط مهندسی آن است که استراتژیهای کنترلی پیچیده را با ابزارهای شهودی ساده میکند.

CFC پرکاربردترین زبان برنامهنویسی در PCS7 است و به مهندسان اجازه میدهد منطق کنترلی را با استفاده از:

ایجاد کنند. CFC زمان کدنویسی را کاهش داده و شفافیت منطق را افزایش میدهد و عیبیابی را بسیار سادهتر میکند.

SFC برای فرایندهای ترتیبی و بچ ضروری است و امکان موارد زیر را فراهم میکند:

صنایعی مانند داروسازی، شیمیایی و صنایع غذایی بهشدت به SFC برای اتوماسیون مبتنی بر دستورالعمل متکی هستند.

PCS7 از زبانهای زیر پشتیبانی میکند:

این انعطافپذیری سازگاری با پیشزمینههای مختلف مهندسی و نیازهای متنوع واحدهای صنعتی را تضمین میکند.

PCS7 شامل موارد زیر است:

این کتابخانهها یکنواختی مهندسی را در پروژههای بزرگ تضمین میکنند و استفاده مجدد میتواند نیروی مهندسی را ۴۰ تا ۶۰ درصد کاهش دهد.

ابزارهای مهندسی PCS7 از موارد زیر پشتیبانی میکنند:

این قابلیتها برای محیطهای مهندسی مشارکتی بسیار حیاتی هستند.

PCS7 با دسترسی بلادرنگ به دادهها و ابزارهای پیشرفته بصریسازی، تصمیمگیری سریع و هوشمند را ممکن میسازد.

اپراتورها میتوانند موارد زیر را مشاهده کنند:

این موضوع از تصمیمگیری بهتر و بهینهسازی عملکرد پشتیبانی میکند.

سیستم آلارم PCS7 شامل موارد زیر است:

این قابلیتها از سیل آلارم جلوگیری کرده و رسیدگی فوری به رخدادهای ایمنی را تضمین میکنند.

PCS7 ابزارهای زیر را ارائه میدهد:

بهینهسازی حلقههای کنترلی کیفیت محصول را افزایش داده و مصرف انرژی را کاهش میدهد.

PCS7 فقط یک DCS نیست، بلکه یک اکوسیستم کامل است که کل واحد صنعتی را از طراحی تا بهرهبرداری پشتیبانی میکند.

PCS7 با استفاده از موارد زیر زمان راهاندازی را کاهش میدهد:

زمان راهاندازی میتواند تا ۵۰٪ کاهش یابد.

ایستگاههای اپراتوری PCS7 امکانات زیر را ارائه میدهند:

این قابلیتها آگاهی کامل اپراتورها از وضعیت فرایند را فراهم کرده و خطای انسانی را کاهش میدهند.

مدیریت دارایی PCS7 امکانات زیر را فراهم میکند:

تیمهای نگهداری میتوانند مشکلات را پیش از خرابی تجهیزات برطرف کنند.

PCS7 از توسعه بدون وقفه از طریق موارد زیر پشتیبانی میکند:

واحدهایی که با پروژههای کوچک شروع میکنند، میتوانند بهتدریج به سیستمهای توزیعشده چندسطحی گسترش یابند.

صنایع فرایندی بهسرعت در حال تحول هستند و PCS7 بهطور مداوم برای پاسخ به نیازهای آینده توسعه مییابد.

PCS7 از شبیهسازی دوقلوی دیجیتال برای موارد زیر پشتیبانی میکند:

این رویکرد ریسک را کاهش داده و ایمنی تغییرات واحد صنعتی را افزایش میدهد.

نسخههای آینده PCS7 بهطور فزاینده از موارد زیر بهره خواهند برد:

این یکپارچگی وابستگی به اپراتور را کاهش داده و قابلیت اطمینان را افزایش میدهد.

سازگاری PCS7 با تجهیزات Industrial Edge امکان موارد زیر را فراهم میکند:

این موضوع برای صنایع حساس به زمان مانند نیروگاهها، نفت و گاز و شیمیایی حیاتی است.

PCS7 از طریق ارتباطات ایمن با پلتفرمهای ابری مانند موارد زیر یکپارچه میشود:

اتوماسیون ابری به سازمانها اجازه میدهد واحدهای خود را از هر نقطهای در جهان پایش و کنترل کنند.

PCS7 به انتخاب اول صنایعی تبدیل شده است که دقت، ایمنی و قابلیت اطمینان در آنها حیاتی است.

۱- نفت و گاز

پالایش، فرآورش گاز، پایانههای LNG، اتوماسیون خطوط لوله.

۲- داروسازی

عملیات بچ، اعتبارسنجی دستورالعملها، انطباق با GMP.

۳-شیمیایی و پتروشیمی

سیستمهای دما و فشار بالا، فرایندهای بچ توزیعشده، اینترلاکهای ایمنی.

۴-تولید برق

کنترل بویلر، سیستمهای توربین، سیستمهای آب تغذیه، تجهیزات جانبی نیروگاه.

۵- صنایع غذایی و نوشیدنی

تولید حساس به کیفیت، تعویض سریع خطوط، تولید مبتنی بر دستورالعمل.

۶- آب و فاضلاب

ایستگاههای پمپاژ، واحدهای تصفیه، یکپارچهسازی SCADA از راه دور.

PCS7 یک DCS سیستم کنترل توزیعشده پیشرفته برای کنترل، پایش و اتوماسیون فرایندهای صنعتی است که کنترل فرایند، ایمنی، اسکادا، ابزارهای مهندسی و تحلیل دادههای بلادرنگ را در یک سیستم واحد ترکیب میکند.

مهندسان اتوماسیون، مهندسان DCS/PLC، مهندسان برق، تکنسینهای کنترل، متخصصان نگهداری، مهندسان ابزار دقیق، یکپارچهسازان سیستم و توسعهدهندگان SCADA صنعتی.

معماری PCS7، برنامهنویسی CFC و SFC، پیکربندی OS، افزونگی، برنامهنویسی ایمنی، طراحی SCADA، اتوماسیون بچ، شبکههای صنعتی و عیبیابی.

نفت و گاز، شیمیایی، نیروگاهها، تصفیه آب، داروسازی، صنایع غذایی، معدن و شرکتهای EPC.

به دلیل ایمنی یکپارچه، معماری مقیاسپذیر، ابزارهای مهندسی پیشرفته، SCADA قدرتمند، دیجیتالسازی یکپارچه و شبکه صنعتی قوی.

بله، از طریق IoT، ابر، Edge، هوش مصنوعی، دوقلوهای دیجیتال و ابزارهای تشخیصی پیشرفته.

بله، معماری ماژولار آن امکان شروع کوچک و توسعه تا واحدهای بزرگ را فراهم میکند.

۴–۶ هفته برای مفاهیم پایه، ۲–۳ ماه برای سطح متوسط و ۶ ماه یا بیشتر برای تسلط پیشرفته.

بله، با احراز هویت مبتنی بر نقش، ارتباط رمزنگاریشده، فایروال و راهنمای سختسازی سیستم.

با افزایش اتوماسیون و تحول دیجیتال، تقاضا برای متخصصان PCS7 در سطح جهانی رو به رشد است.

زیمنس PCS7 فقط یک DCS نیست؛ بلکه یک اکوسیستم پیشرفته اتوماسیون است که برای پشتیبانی از آینده عملیات صنعتی طراحی شده است. ابزارهای مهندسی قدرتمند، ایمنی یکپارچه، معماری مقیاسپذیر، آمادگی برای دیجیتالسازی و توانایی مدیریت فرایندهای پیچیده، آن را به یکی از برترین انتخابها برای واحدهای صنعتی مدرن در سراسر جهان تبدیل کرده است.

در عصری که ایمنی، بهرهوری و هوشمندی عملیاتی بیش از هر زمان دیگری اهمیت دارد، PCS7 عملکردی بیرقیب ارائه میدهد. با قابلیتهایی مانند نگهداری پیشبینانه، اتصال ابری، اتوماسیون بچ و تحلیل بلادرنگ، صنایع را قابلاعتمادتر، پربازدهتر و مقاومتر میسازد.

متخصصانی که در آموزش آنلاین Siemens PCS7 DCS سرمایهگذاری میکنند، دانش و مهارت لازم برای فعالیت مطمئن در صنایع پرتقاضایی مانند نفت و گاز، نیرو، شیمیایی، تصفیه آب، داروسازی و تولید را به دست میآورند. با شتاب گرفتن تحول دیجیتال، مهارتهای PCS7 همچنان برای مهندسان اتوماسیونِ نسل آینده ضروری باقی خواهند ماند.

زیمنس PCS7 واقعاً آینده کنترل فرایند ایمن، مقیاسپذیر و هوشمند است—و صنایع را قادر میسازد دههها با دقت، قابلیت اطمینان و نوآوری فعالیت کنند.