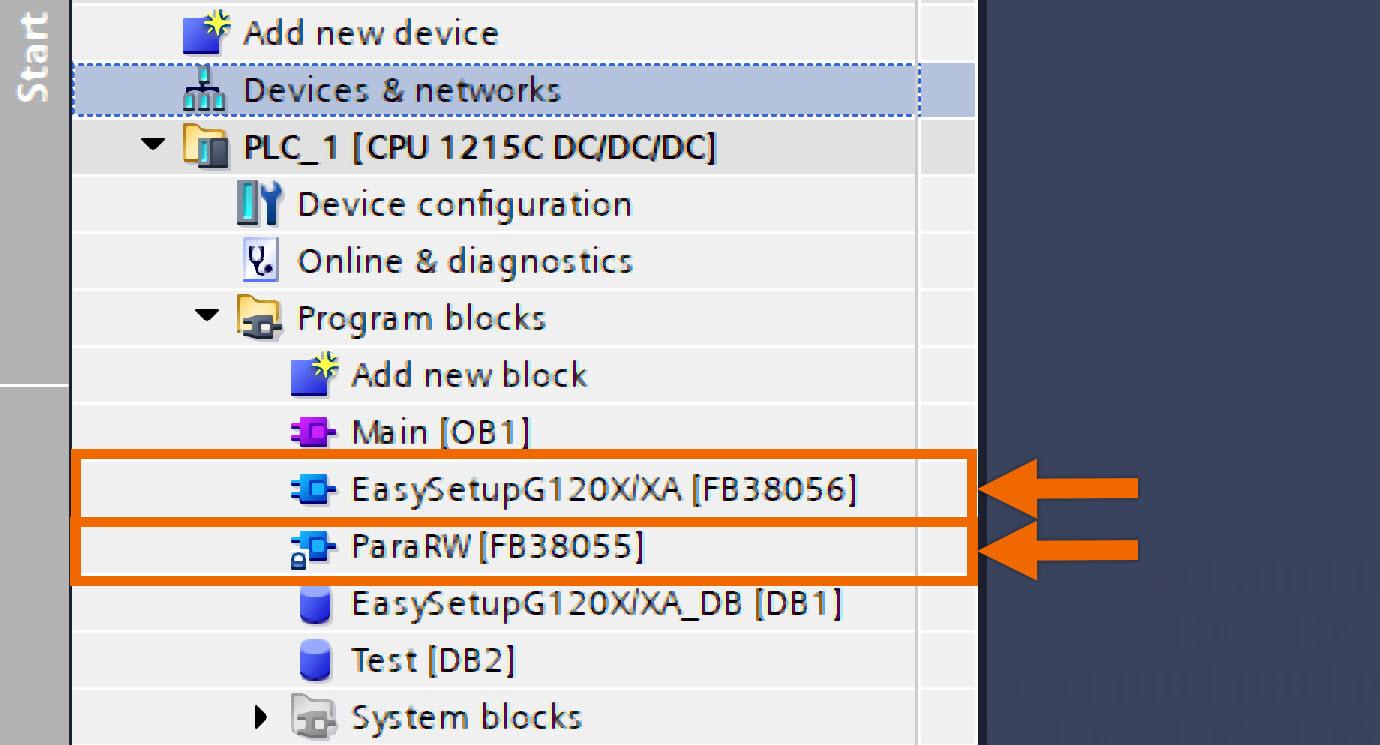

این آموزش روشی سادهشده برای راهاندازی درایوهای Siemens G120 ارائه میدهد که با هدف سادهسازی مراحل راهاندازی اولیه و نگهداری طراحی شده است. این برنامه شامل دو بلوک تابع است: «ParaRW» با شناسه FB38055 و «EasySetupG120X/XA» با شناسه FB38056. در این نوشتار به آموزش اتصال درایو G120 به PLC و HMI زیمنس پرداخته می شود.

ParaRW (FB38055): این بلوک تابع (FB) با استفاده از روشهای ارتباطی غیر دورهای برای خواندن یا نوشتن، به منظور تعامل با پارامترهای درایو بهکار میرود. از جمله قابلیتهای آن، امکان بازگرداندن پارامترهای درایو به پیکربندی کارخانه و نوشتن پارامترهای راهاندازی به صورت دستهای (Batch) میباشد.

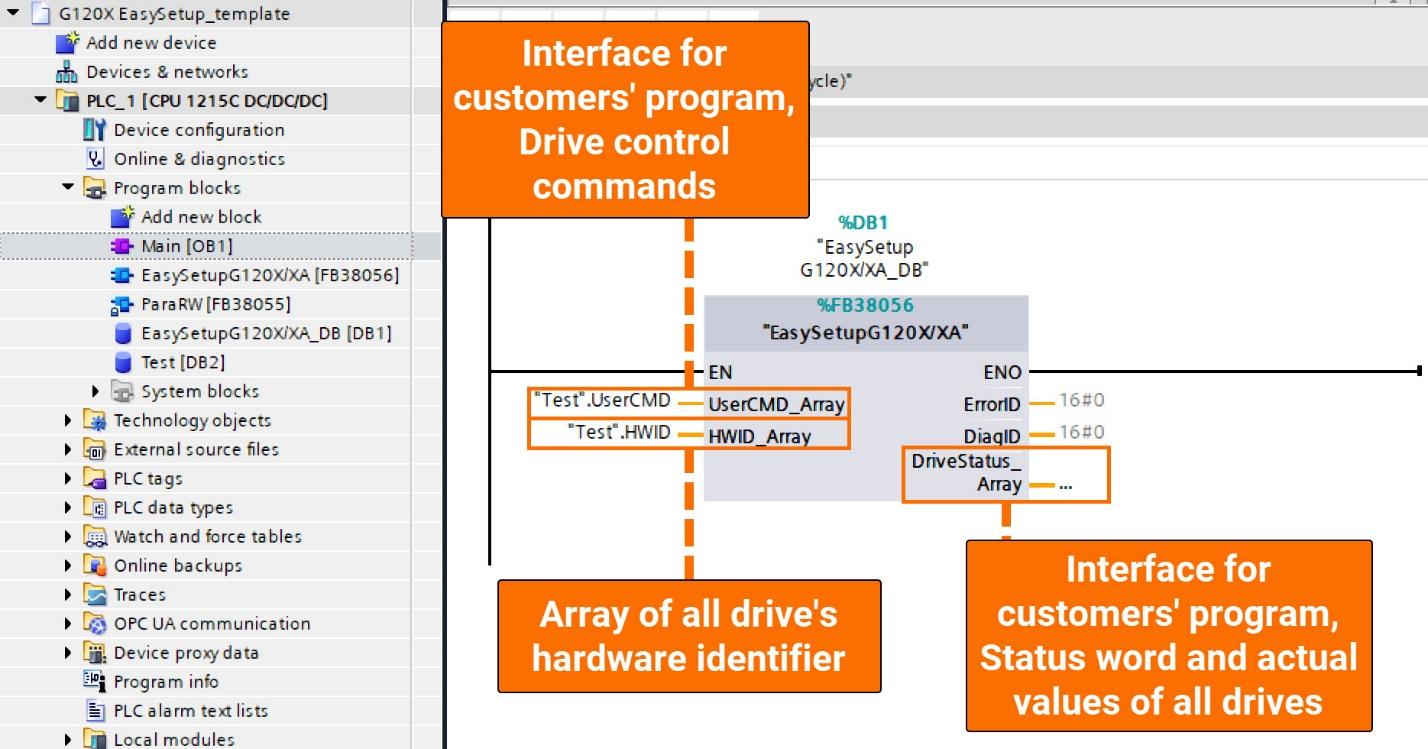

EasySetupG120X/XA (FB38056): این بلوک تابع با بهرهگیری از ‘ParaRW’ (FB38055)، قادر است تمامی قابلیتهای گنجاندهشده در FB38055 را اجرا کند. علاوه بر این، به امکاناتی مانند کنترل سرعت از طریق PROFINET و رابط کاربری برنامهنویس برای اجرای دستورات درایو و پایش وضعیت لحظهای نیز دسترسی میدهد.

آنچه برای دنبال کردن این آموزش نیاز دارید:

شما باید نرمافزار TIA Portal را روی رایانه شخصی خود نصب کرده باشید. اگرچه این آموزش به نسخه ۱۸ اشاره دارد، اما اطمینان داشته باشید که سایر نسخههای TIA Portal نیز بهخوبی کار خواهند کرد.

شما باید با نصب فایل GSDML مربوط به سروو درایو مورد نظر خود در TIA Portal آشنا باشید.

شما ملزم به نصب نرمافزار SINAMICS StartDrive نسخه ۱۸ سرویس پک ۲ (SP2) هستید.

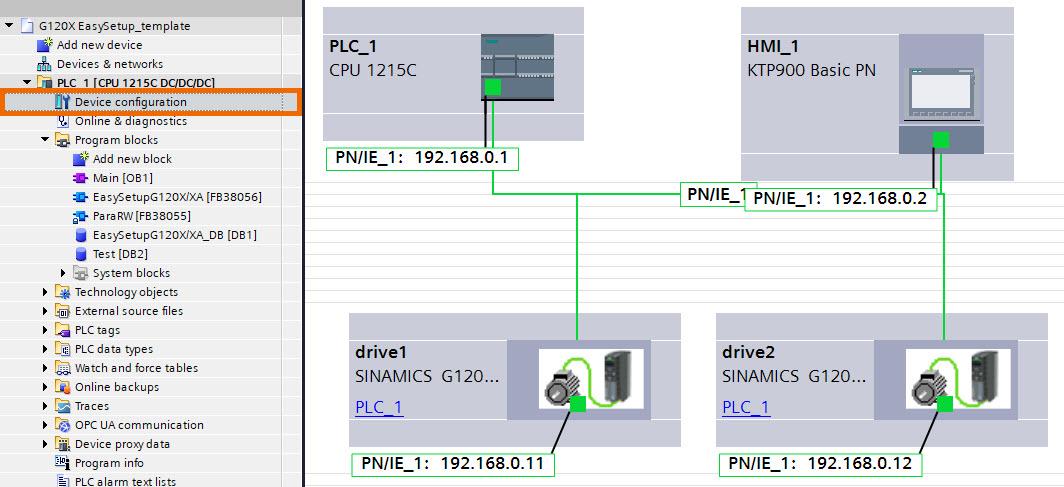

پیکربندی سختافزار

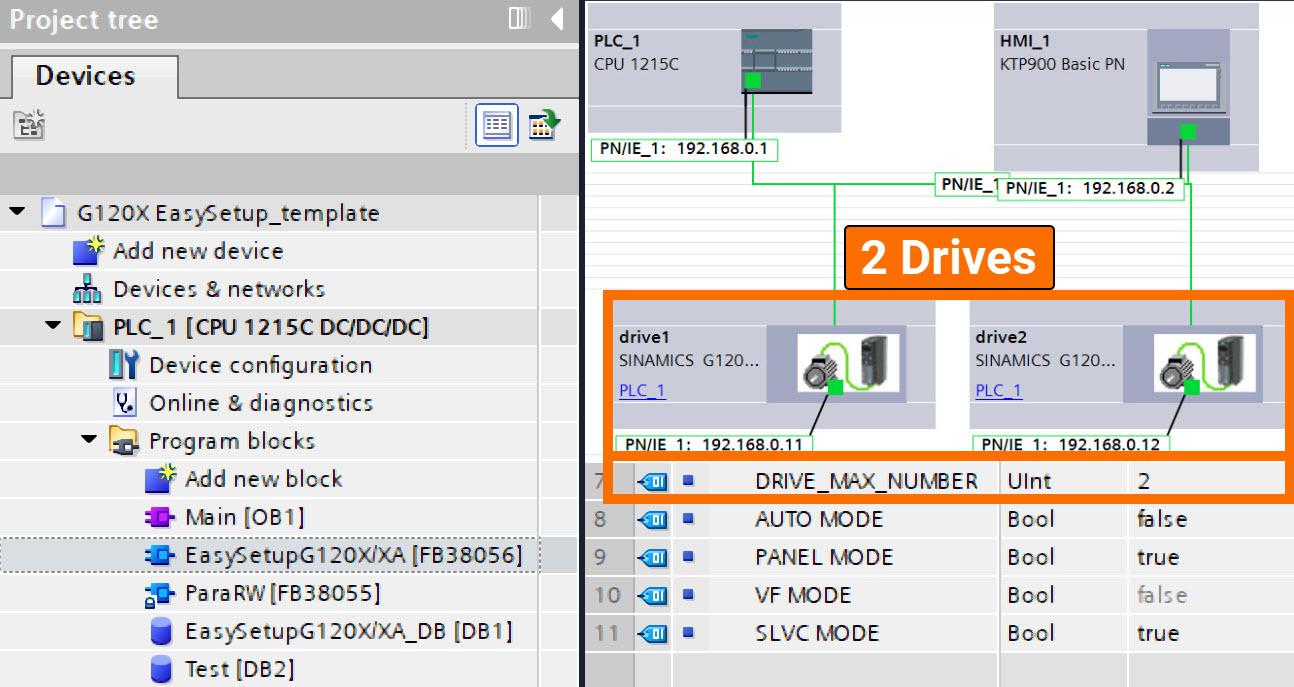

در چارچوب این مثال کاربردی، پیکربندی سختافزار شامل PLC مدل S7-1200، پنل HMI مدل KTP 900، و درایو G120X بهعنوان اجزای اصلی است. گذرگاه PROFINET امکان ارتباط اتصال میان درایو G120X، پنل KTP 900 HMI و PLC مدل S7-1200 را فراهم میکند. پیکربندیهای دقیق مربوط به آدرسهای IP و نام دستگاهها در شکل زیر ارائه شدهاند.

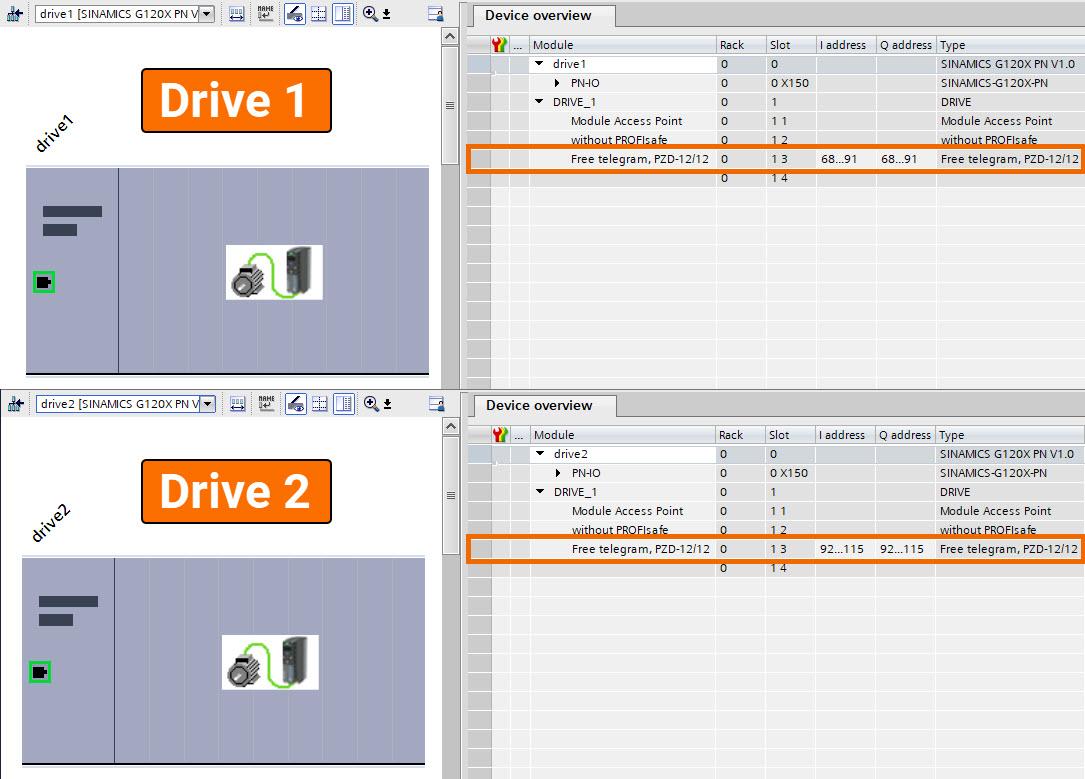

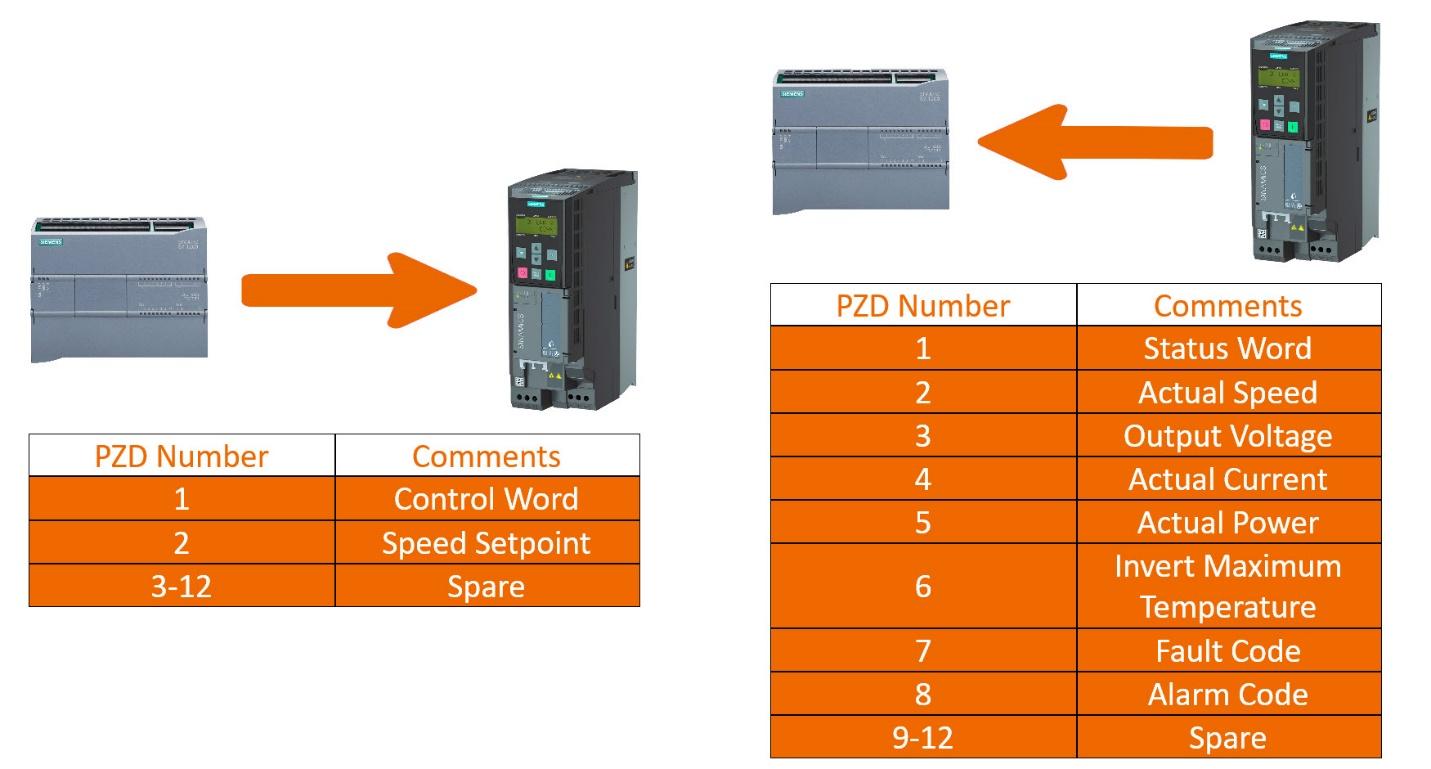

واحدهای G120X از طریق تلگرام آزاد ۱۲/۱۲ با PLC ارتباط برقرار میکنند و این امکان را فراهم میسازند که دادههای حیاتی مانند نقطه تنظیم سرعت (Speed Setpoint)، کلمه کنترل (Control Word)، مقادیر واقعی (Actual Values)، و کلمه وضعیت (Status Word) تبادل شوند.

فراتر از دامنه اولیه خود، این برنامه شرایطی را نیز پشتیبانی میکند که در آن بیش از دو مبدل (Converter) وجود دارد. مهندسان باید آدرسهای IP و نام دستگاهها را برای مبدلهای اضافی پیکربندی کرده و همچنان از پروتکل تلگرام آزاد ۱۲/۱۲ استفاده نمایند.

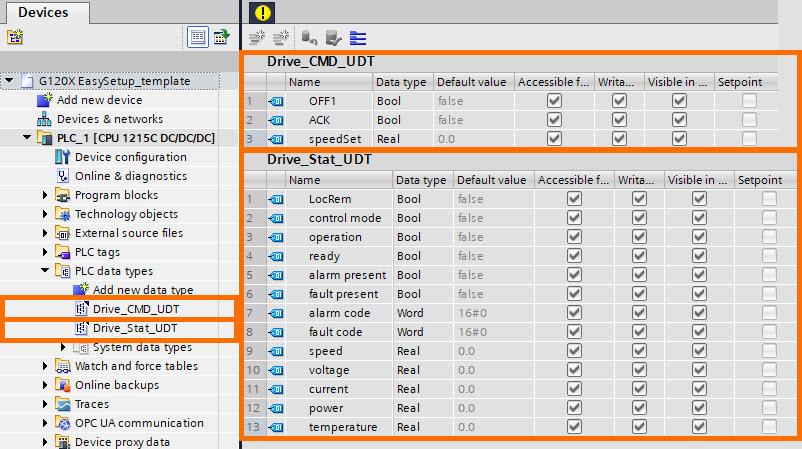

در قالب این پروژه نمونه، دو نوع داده PLC متمایز تعریف شدهاند:

Drive_CMD_UDT: این نوع داده ساختیافته (UDT) شامل دستورات کنترلی ضروری درایو مانند OFF1، ACK (دستورات تأیید) و SpeedSet (نقطه تنظیم سرعت) است. این UDT امکان کنترل مناسب درایو را فراهم میسازد.

Drive_Stat_UDT: این UDT شامل مقادیر واقعی (Actual Values) و کلمه وضعیت (Status Word) مرتبط با مبدل (Converter) میباشد.

با استفاده از EasySetupG120X/XA (FB38056) برای فراخوانی ParaRW (FB38055)، مهندسان فرآیند راهاندازی را سادهسازی میکنند، بهطوریکه تنها کافی است FB38056 را در بلوکهای سازمانی چرخهای مانند OB1 فراخوانی کنند. در نتیجه، برنامه PLC دو عملکرد کلیدی را محقق میسازد: «راهاندازی سریع مبدل» و «تنظیم سرعت از طریق PROFINET».

راهاندازی سریع مبدل (Rapid Converter Setup):

با استفاده از دستورات برنامهنویسیشده، PLC بهصورت خودکار عملیات خواندن و نوشتن تمام پارامترهای راهاندازی را انجام میدهد، که نیاز به ورود دستی اطلاعات از طریق واسطهای Basic Operator Panel یا Intelligent Operator Panel را حذف میکند و در نتیجه، کارایی عملیاتی را افزایش میدهد.

تنظیم سرعت از طریق PROFINET (PROFINET Speed Regulation):

ارسال نقطه تنظیم سرعت (Speed Setpoint) و کلمه کنترلی (Control Word) از PLC به درایو با دریافت مقادیر واقعی (Actual Values) و کلمه وضعیت (Status Word) تکمیل میشود، که ارتباطی جامع و کامل میان کنترلر و درایو را تضمین میکند.

اطمینان حاصل کنید که مقدار ثابت DRIVE_MAX_NUMBER در بخش Interface از بلوک تابعی EasySetupG120X/XA بهدرستی با تعداد کل درایوها مطابقت دارد، سپس بلوک را کامپایل و فراخوانی نمایید.

در زمینه مثال کاربردی حاضر، که شامل دو درایو است، مقدار ثابت DRIVE_MAX_NUMBER بهدرستی پیکربندی شده و مقدار آن برابر با ۲ تعیین شده است تا با تعداد درایوها مطابقت کامل داشته باشد.

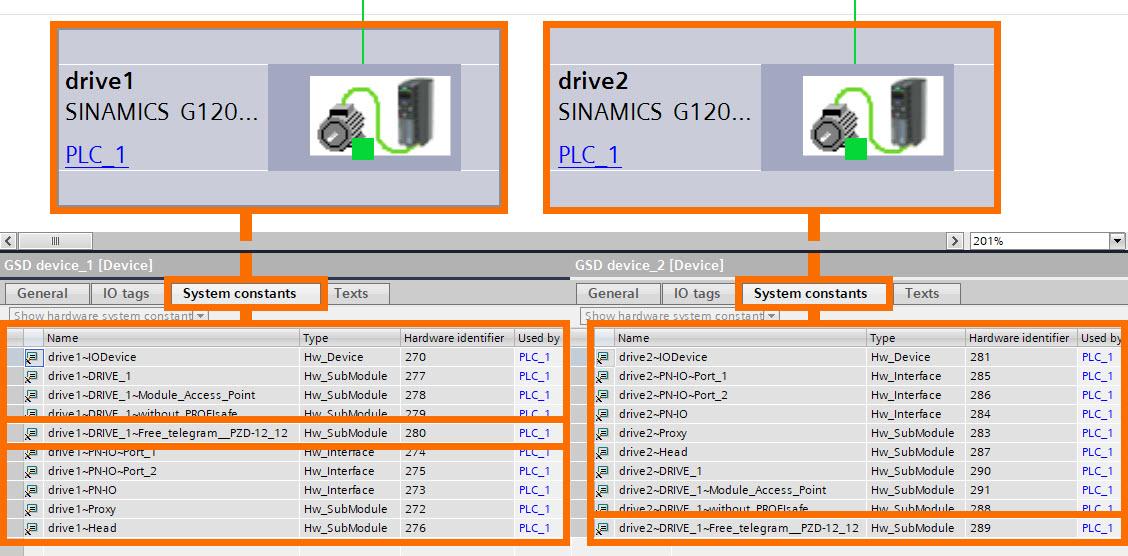

بهدست آوردن شناسهی سختافزاری منحصربهفرد درایو مستلزم پیمایش در بخش «Device view»، انتخاب گزینهی «Properties» و سپس دسترسی به قسمت «System constants» است، همانطور که بهروشنی در شکل ۳٫۴ نشان داده شده است.

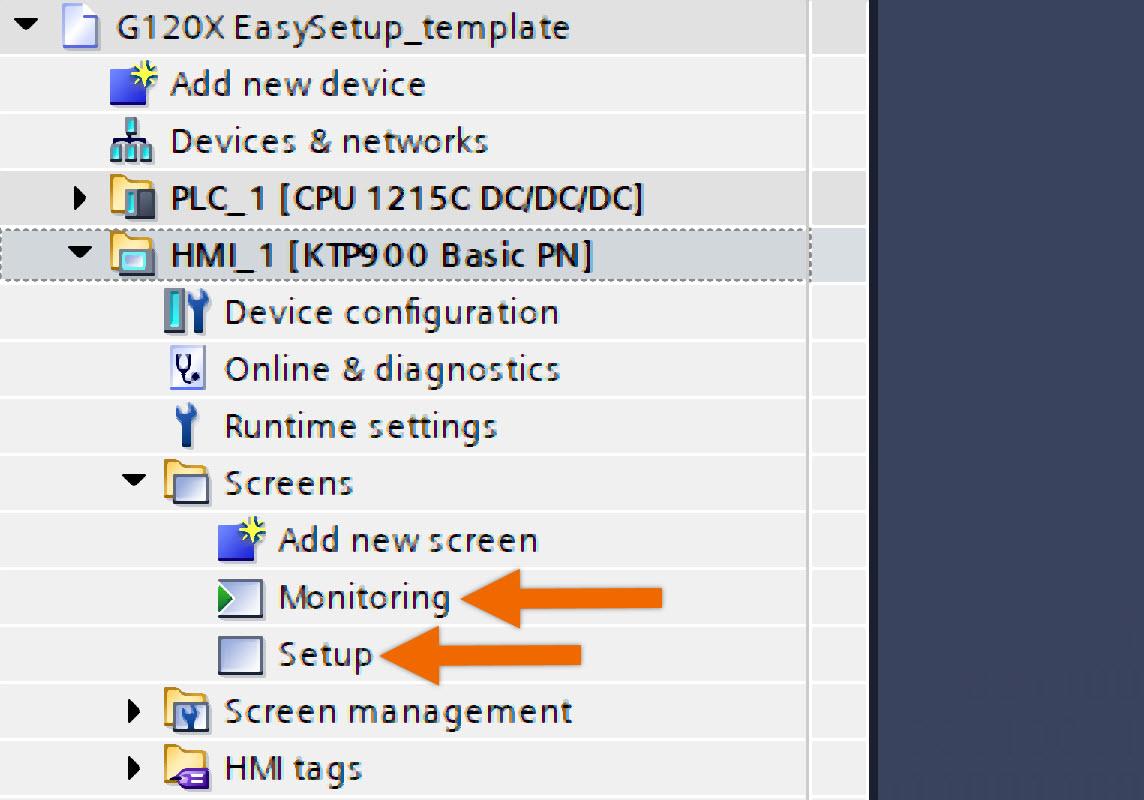

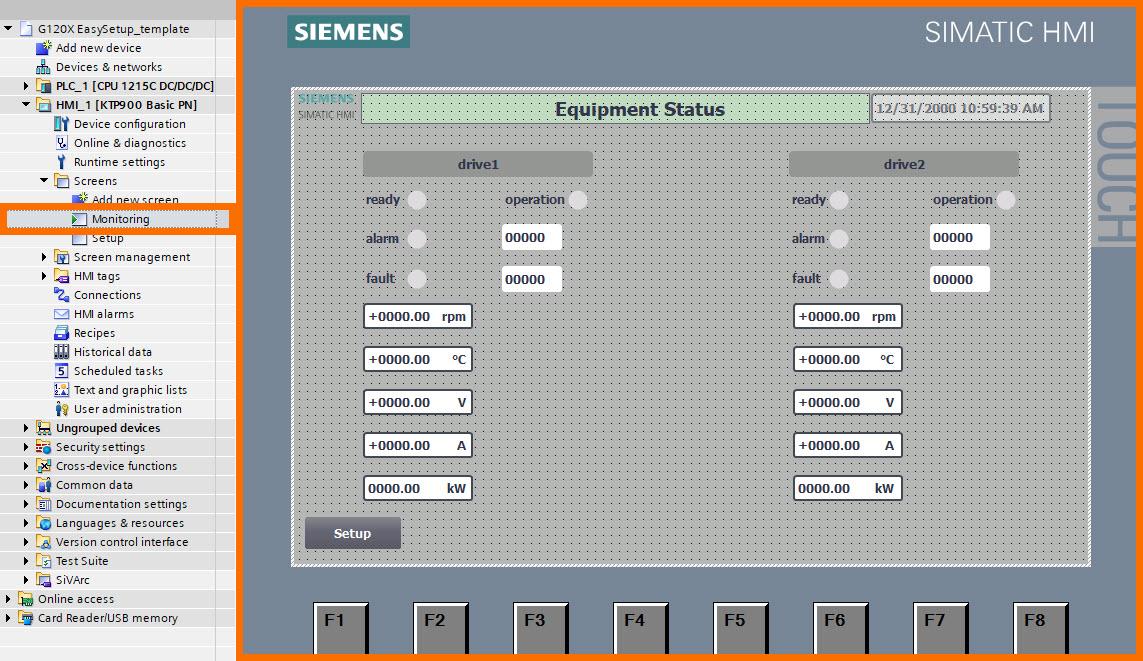

دو صفحهی HMI با عناوین «Monitoring» و «Setup» در چارچوب این پروژهی الگو (Template Project) ایجاد شدهاند که هر یک برای عملکردهای خاصی طراحی شدهاند.

صفحهی Monitoring: این صفحه با هدف پایش طراحی شده است و بهعنوان یک مرکز اصلی عمل میکند که دیدی جامع و عمیق از بیتهای وضعیت و مقادیر واقعی لحظهای تمامی درایوها در اختیار کاربر قرار میدهد.

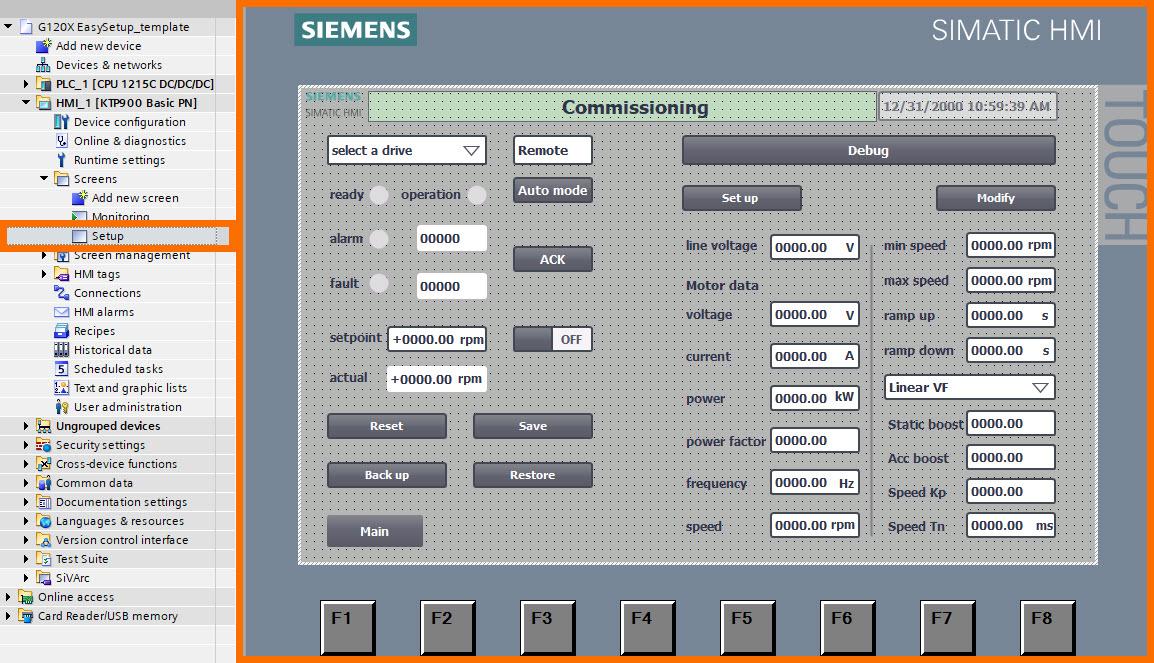

صفحهی Setup: تمرکز این صفحه بر سادهسازی و تسهیل فرآیند راهاندازی (Commissioning) مبدل است.

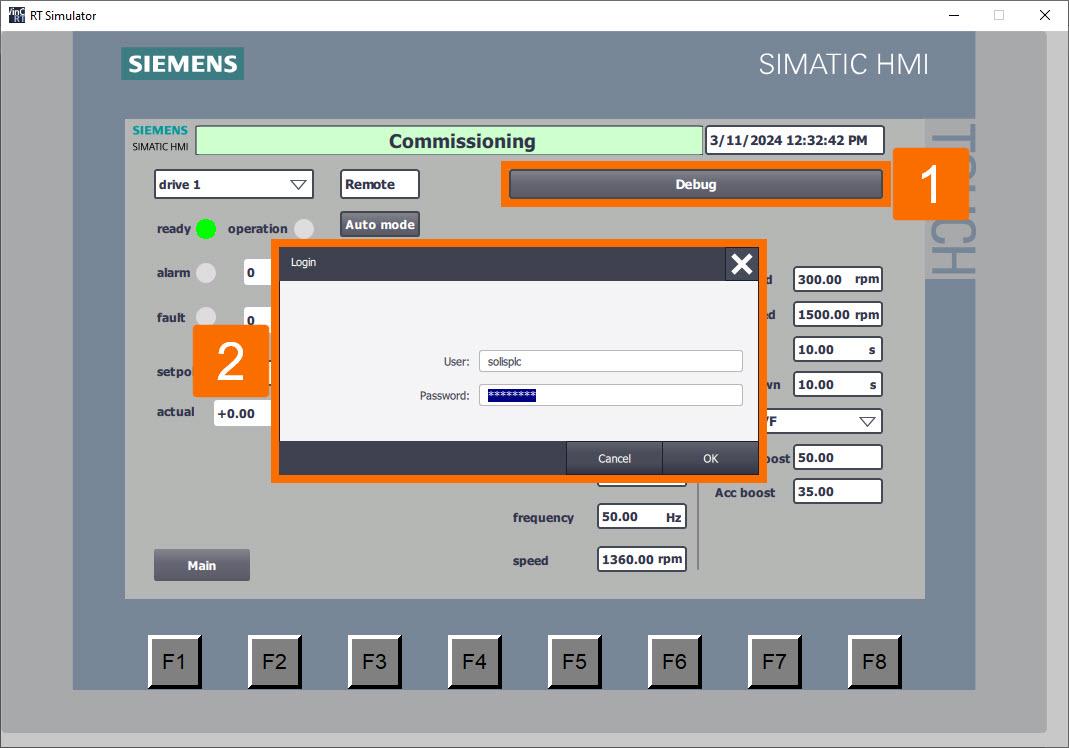

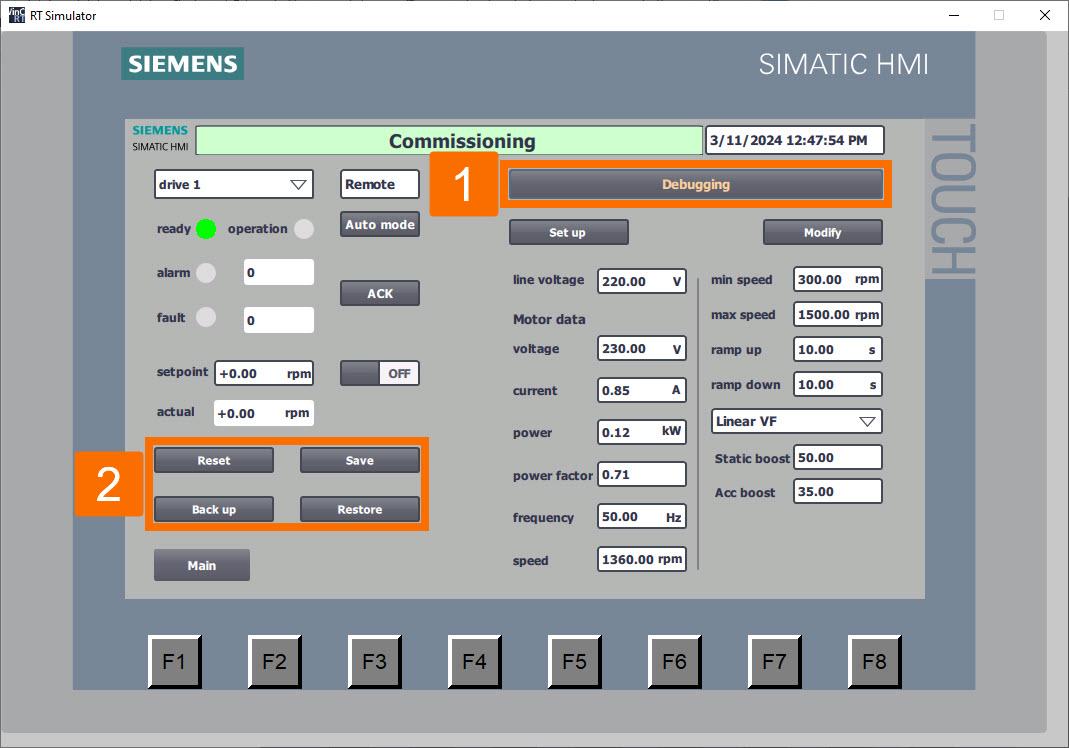

پیکربندی پیشفرض، با هدف افزایش ایمنی، تمامی دکمههای مربوط به عملکردهای تنظیمات (Setup Functions) را بهصورت پیشگیرانه مخفی میکند تا از دسترسی غیرمجاز به پارامترهای درایو جلوگیری شود و محیطی عملیاتی ایمن ایجاد گردد. نمایش این دکمهها منوط به کلیک بر روی دکمهی «Debug» و وارد کردن صحیح اطلاعات کاربری است، بهطوری که تنها پس از تأیید هویت، کاربران مجاز بتوانند آنها را مشاهده کنند.

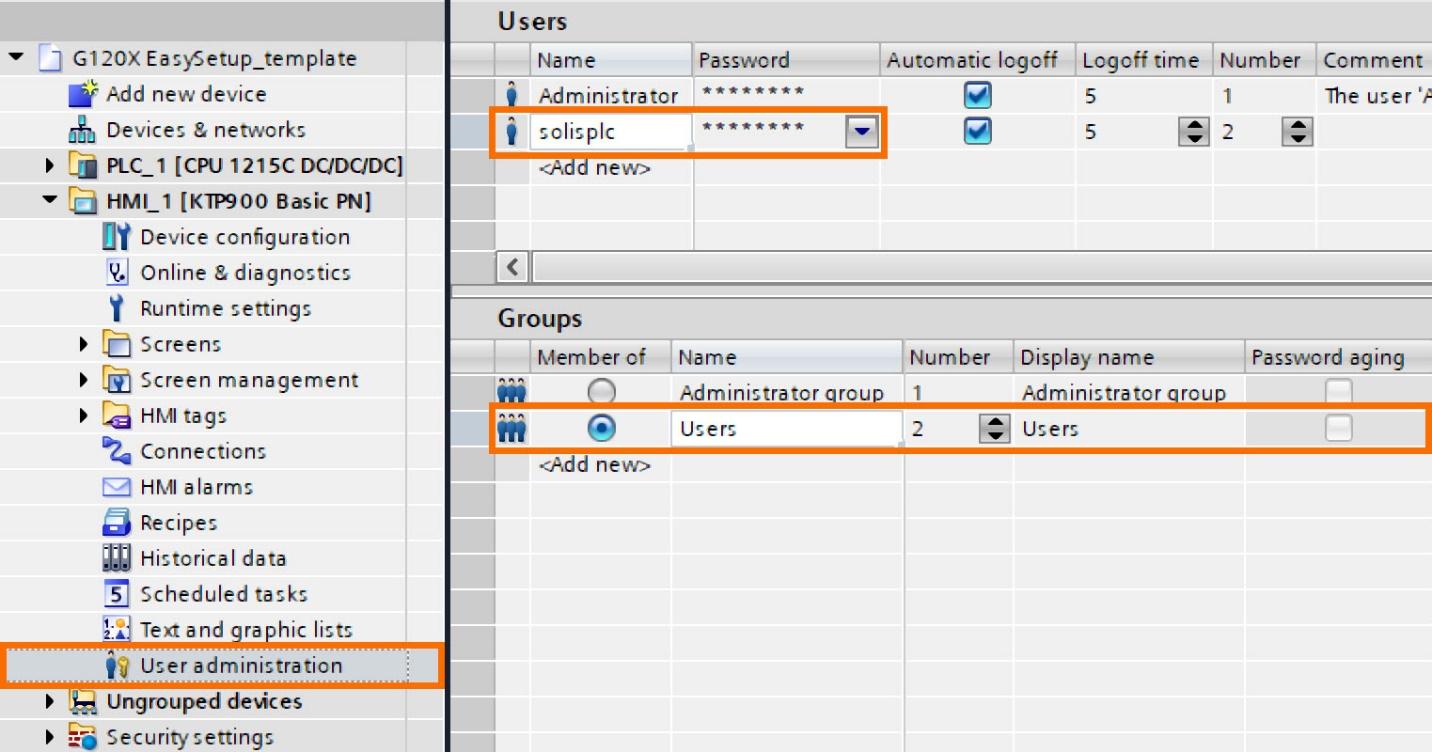

اطلاعات دسترسی مشخصشده شامل نام کاربری «solisplc» و رمز عبور «۱۲۳۴۵۶» میباشد. مهندسان اختیار کامل دارند تا تنظیمات موجود در رابط «User Administration» را بهصورت دقیق و جزئی تغییر دهند، همانگونه که در شکل ۴٫۴ نشان داده شده است.

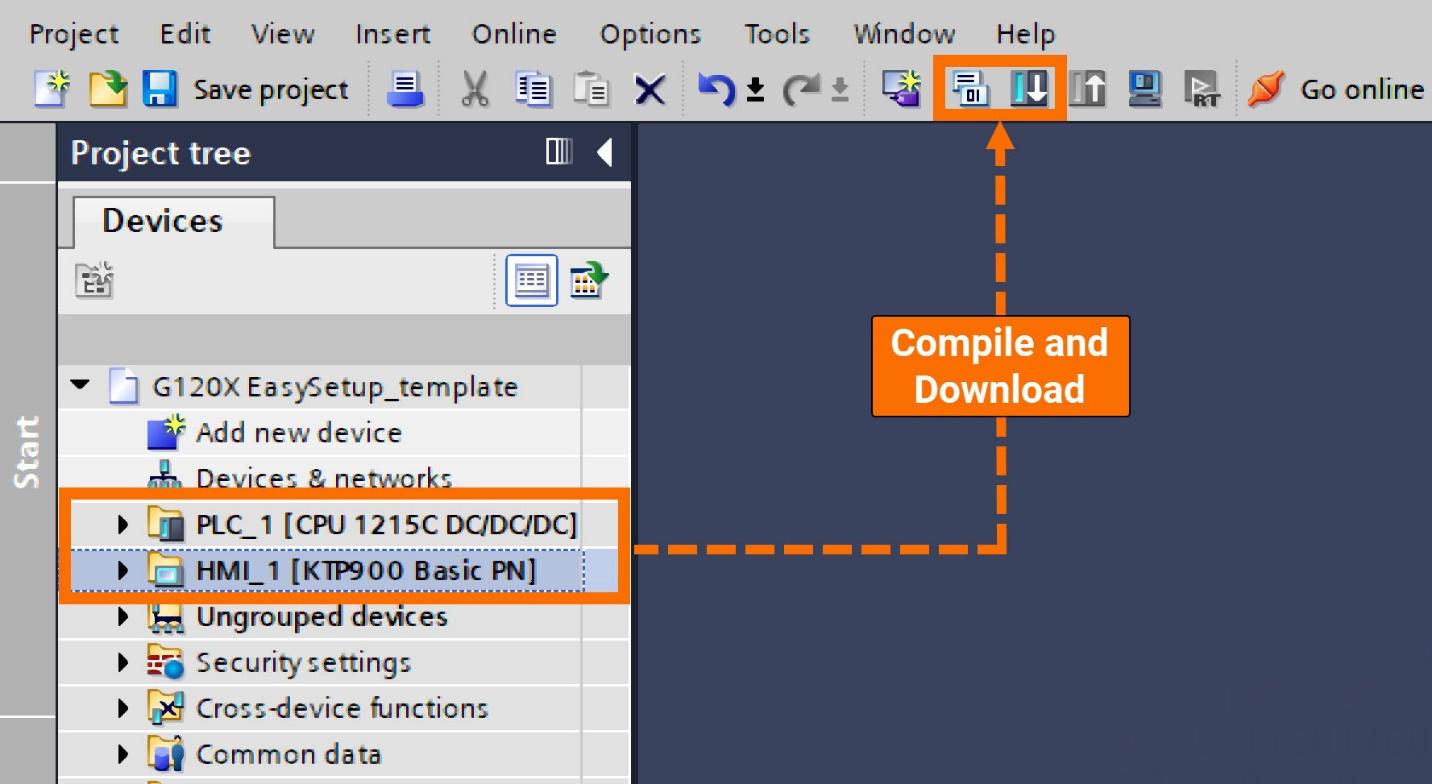

پیش از بررسی عمیق بخش عملکرد، لازم است دو پیششرط اساسی برآورده شود: نخست، اطمینان از پیکربندی صحیح آدرسهای IP و نام دستگاهها برای تمامی درایوها، و دوم، دانلود موفق پروژه بر روی PLC و HMI.

بیایید نمایش دکمههای عملکردی مربوط به تنظیمات (Setup Function Buttons) را فعال کنیم.

فرآیند را با کلیک بر روی دکمهی «Debug» آغاز کنید و سپس نام کاربری و رمز عبور مورد نیاز را وارد نمایید.

با کلیک مجدد بر روی دکمهی «Debug»، تمامی دکمههای مربوط به عملکردهای تنظیمات (Setup Function Buttons) ظاهر خواهند شد.

ادامه دهید و پارامترهای درایو را به پیکربندی کارخانهای اصلی بازگردانید.

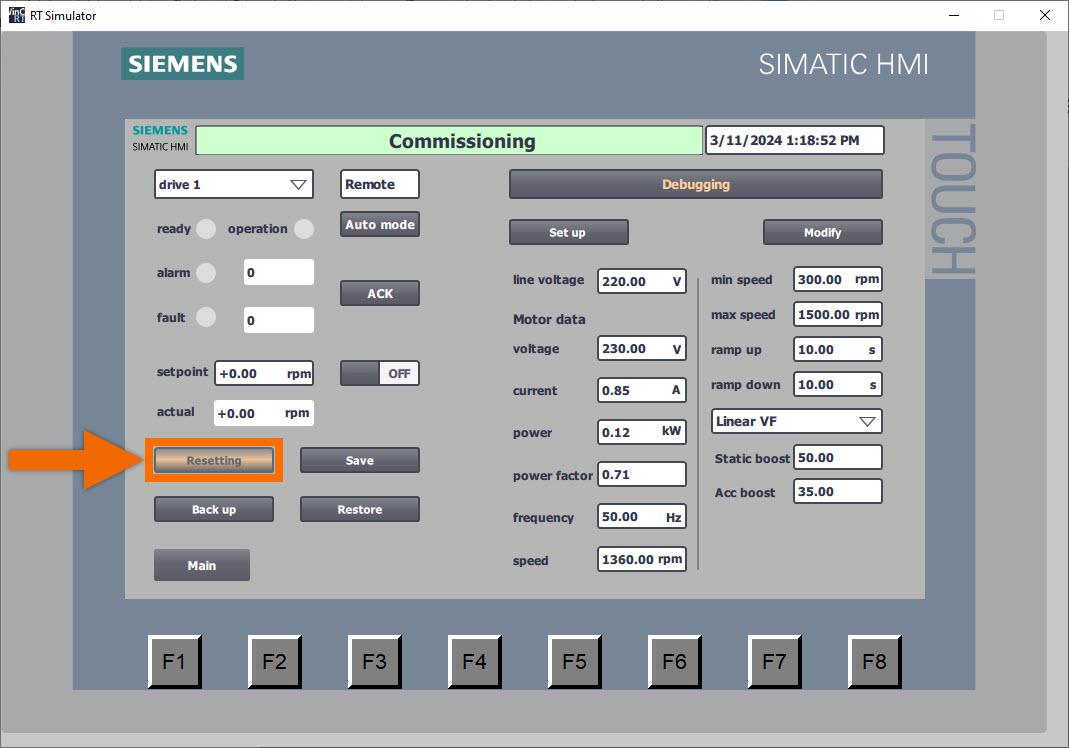

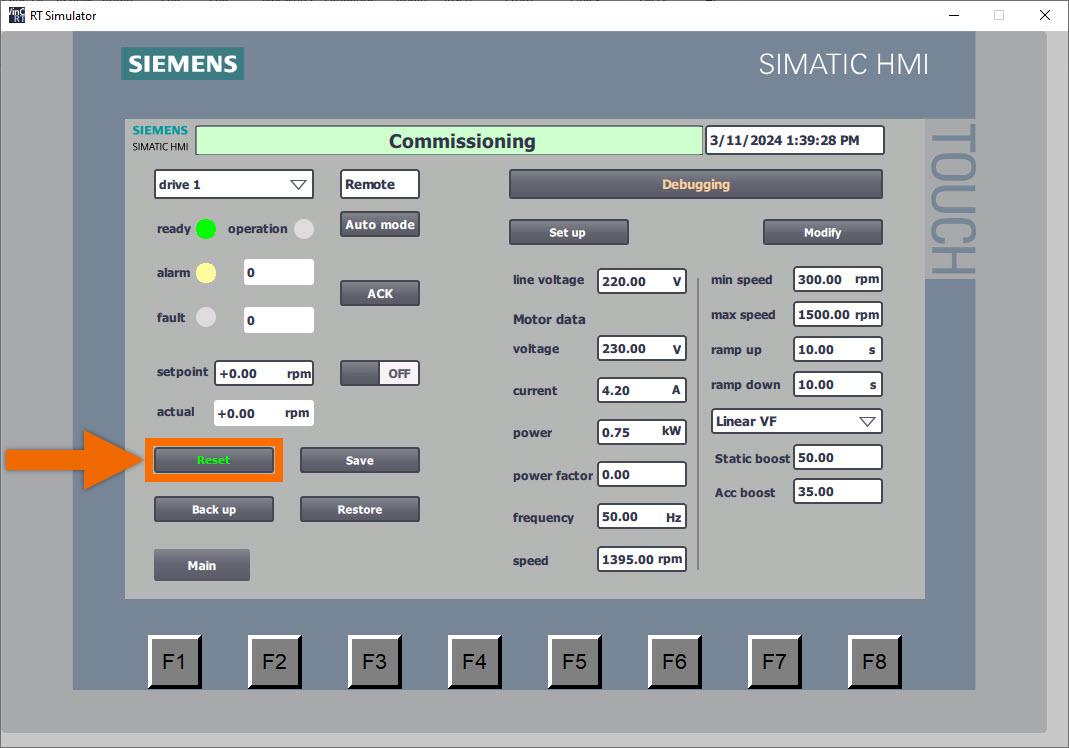

فرآیند بازیابی تنظیمات کارخانه مبدل را با کلیک بر روی دکمهی «Reset» آغاز کنید. در طول این عملیات، وضعیت دکمه به «Resetting» تغییر کرده و پسزمینه آن به رنگ نارنجی درمیآید و بهصورت متناوب چشمک میزند تا فعال بودن فرآیند را نشان دهد.

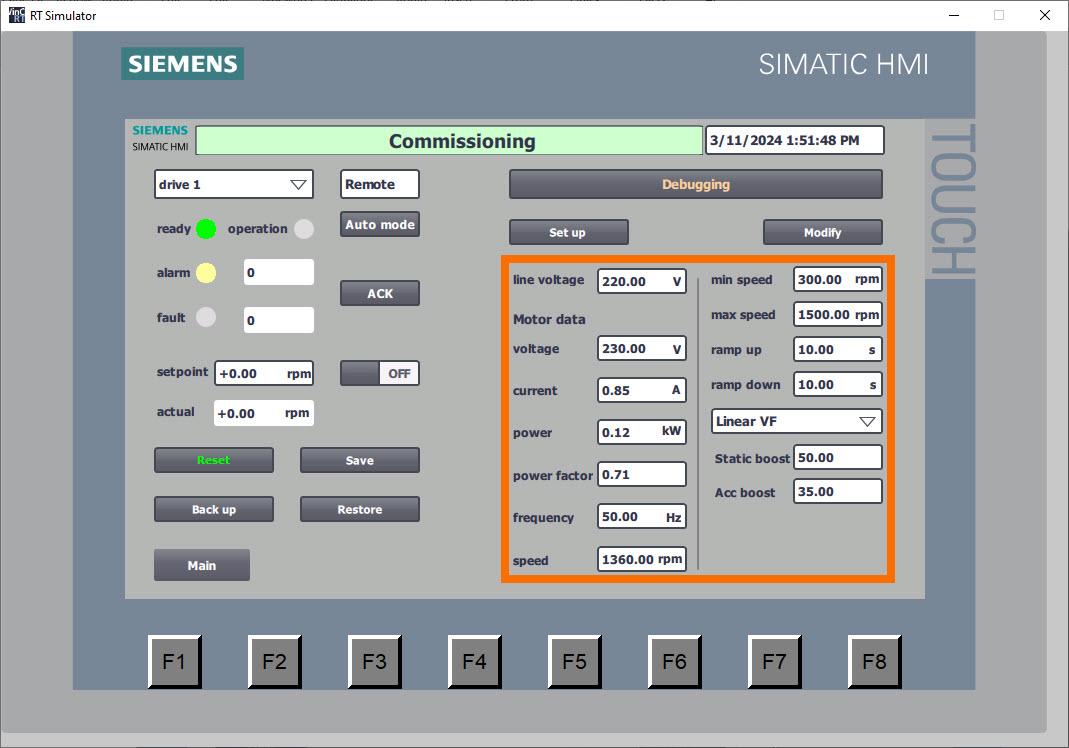

پس از اتمام فرآیند بازنشانی تمامی پارامترها، متن دکمه به «Reset» تغییر مییابد و رنگ متن به سبز درمیآید. علاوه بر این، پنل HMI نمایش خود را گسترش داده و تنظیمات پارامتر پیشفرض مبدل را نیز نشان میدهد.

بیایید فرآیند نوشتن دستهای پارامترهای تنظیمات (Batch-Writing Setup Parameters) را انجام دهیم.

اطمینان حاصل کنید که تمام مقادیر پارامترهای تنظیمات بهطور دقیق از طریق رابط پنل HMI وارد شده باشند، شامل متغیرهای حیاتی مانند دادههای موتور، ولتاژ خط، حالت کنترل درایو، و زمان Ramp. سایر پارامترهای سفارشی بهطور دقیق در بلوک عملکرد (Function Block) پیکربندی شدهاند، بنابراین کاربر نیازی به وارد کردن دستی آنها از طریق پنل HMI ندارد.

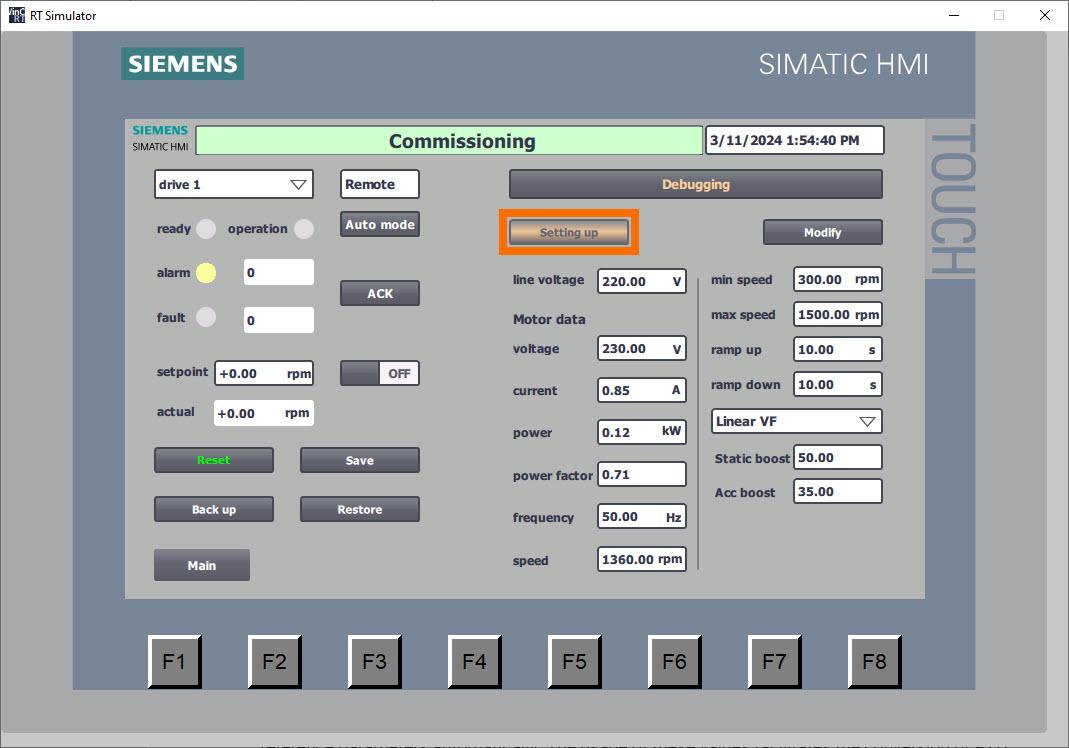

فرآیند نوشتن دستهای پارامترها را با فشردن دکمهی «Setup» در PLC آغاز کنید.

در طول این عملیات، وضعیت دکمه به «Setting up» تغییر مییابد و پسزمینه آن به رنگ نارنجی درمیآید و بهصورت متناوب چشمک میزند تا فعال بودن فرآیند را نشان دهد.

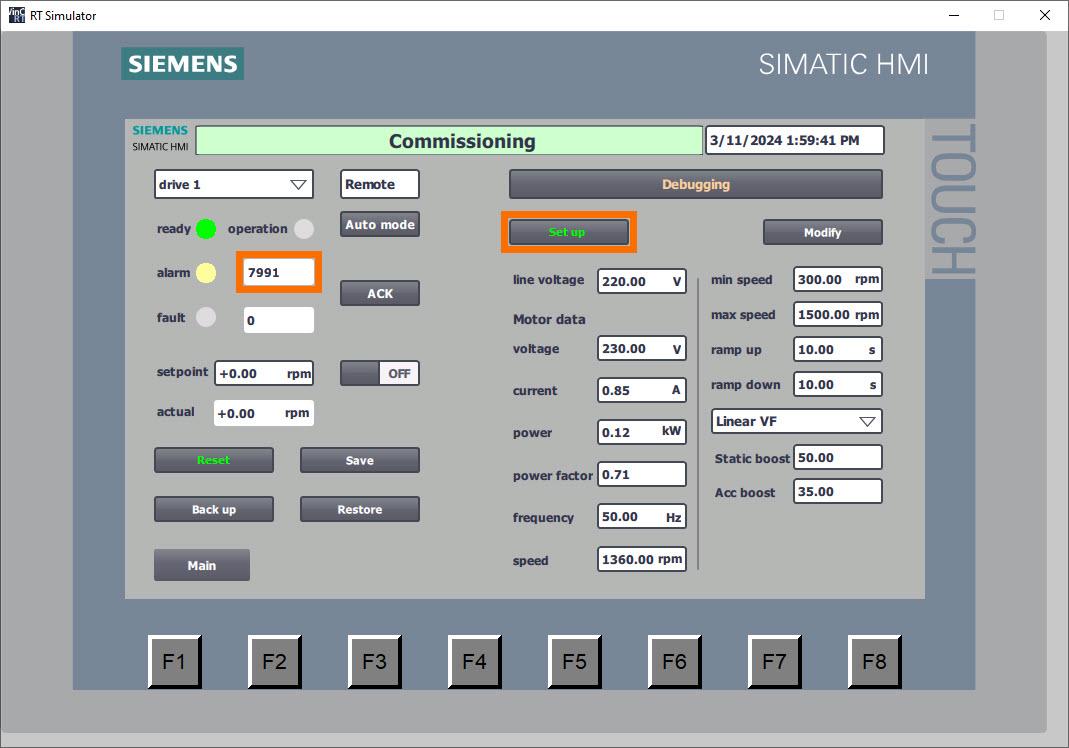

پس از نوشتن تمامی پارامترها، متن دکمه به «Set up» تغییر مییابد و رنگ آن بهصورت زیبا به سبز روشن درمیآید.

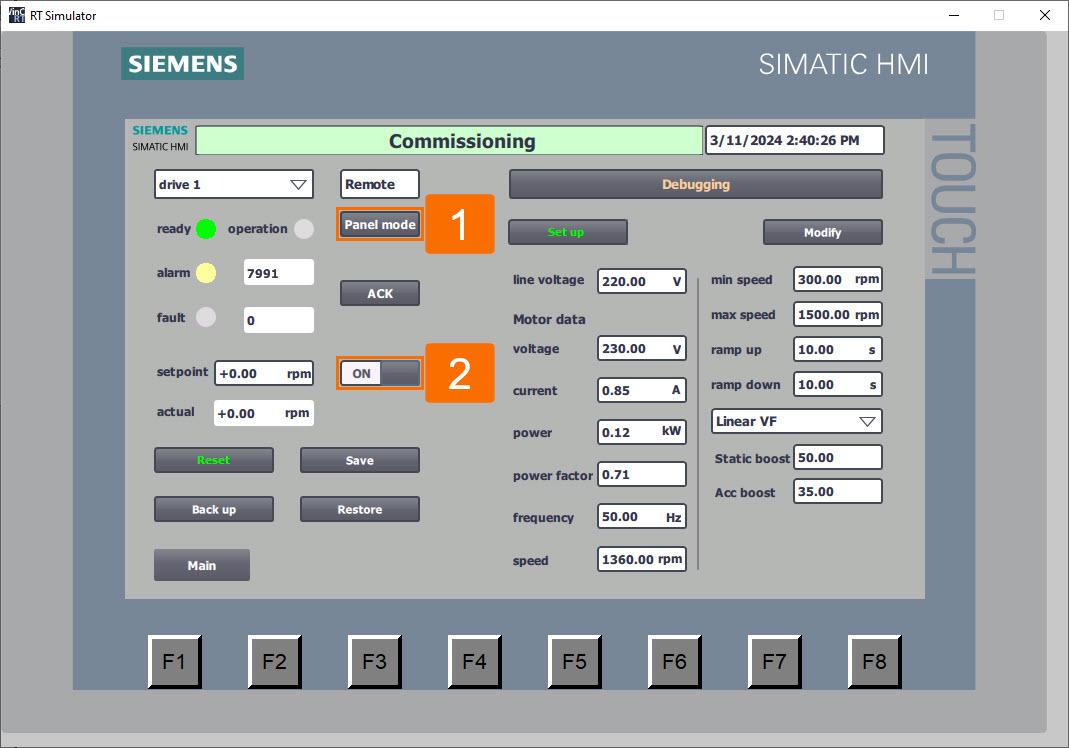

فعال شدن خودکار شناسایی توقف موتور (Motor Standstill Identification) منجر به نمایش پیغام «A07991» میشود.

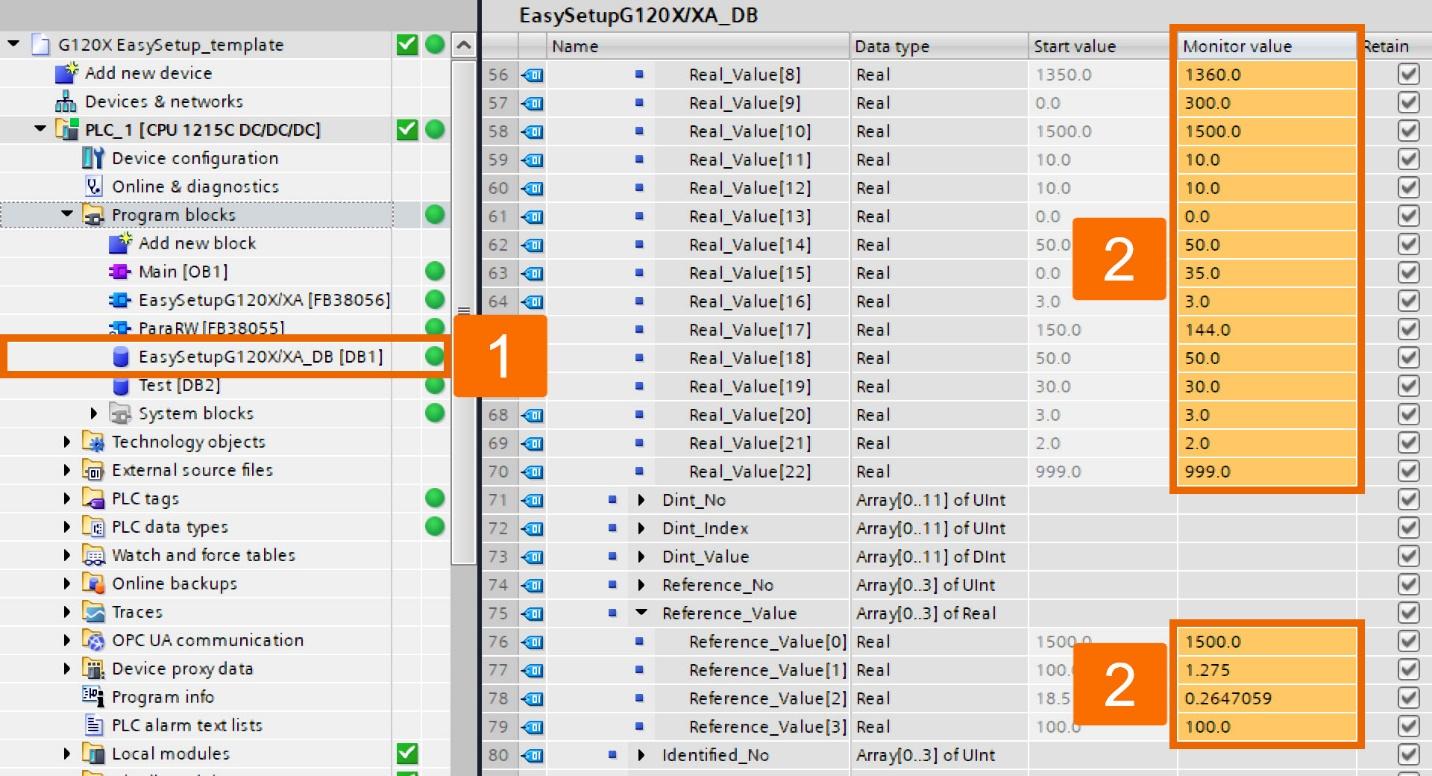

پس از اتمام نوشتن پارامترها، PLC بهطور خودکار اقدام به بازیابی پارامترهای مرجع میکند.

استفاده از این مقادیر امکان تبدیل دادههای PZD به مقادیر واقعی را فراهم میسازد و واحدهای فیزیکی مناسب را نیز در بر میگیرد.

در این مرحله، از کنترلهای پنل HMI برای اجرای شناسایی توقف موتور (Standstill Identification) استفاده کنید.

پس از تنظیم پارامترها، با کلیک بر روی دکمهی «Auto mode» میتوان حالت «Panel mode» را فعال کرد که نشاندهندهی انتقال کنترل مبدل به پنل HMI است.

مبدل را با کلیک بر روی دکمهی «ON/OFF» فعال کنید؛ این عمل موجب شروع شناسایی توقف موتور میشود.

زمان آن رسیده است که پارامترهای کاربردی (Application Parameters) را بهصورت دستهای (Batch Mode) تنظیم کنیم.

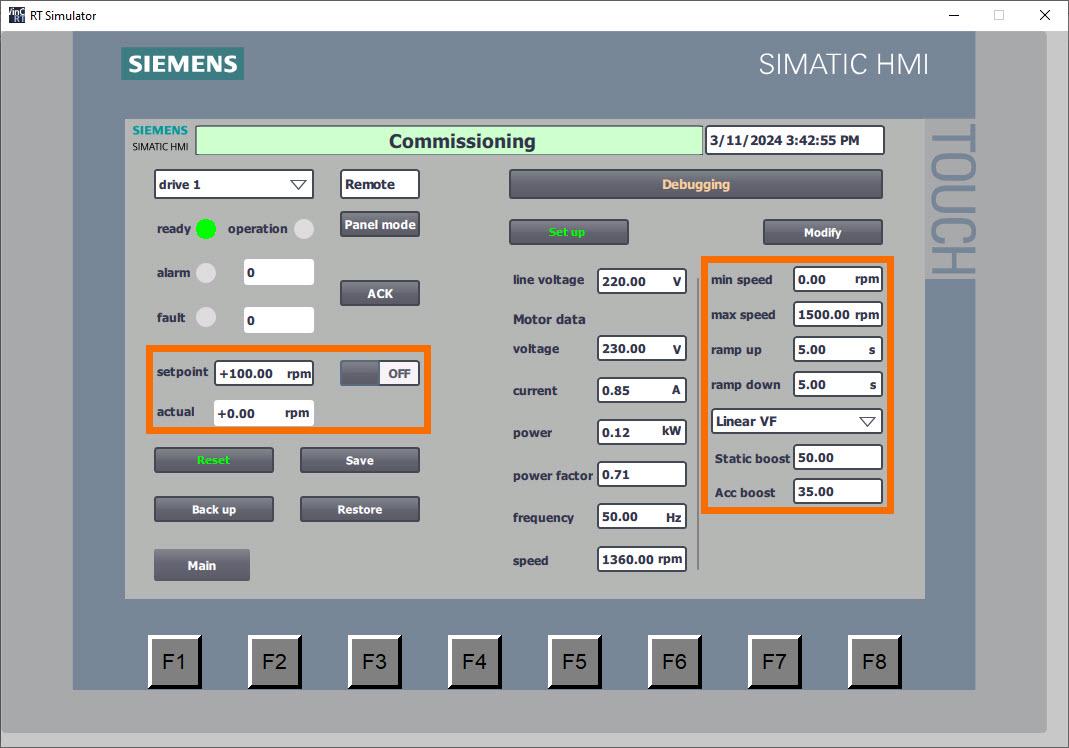

از طریق رابط پنل HMI، مقادیر بهروزشده برای پارامترهای کاربردی را وارد کنید، شامل عناصری مانند محدودههای سرعت، حالت کنترل درایو، زمان Ramp و سایر متغیرهای مرتبط.

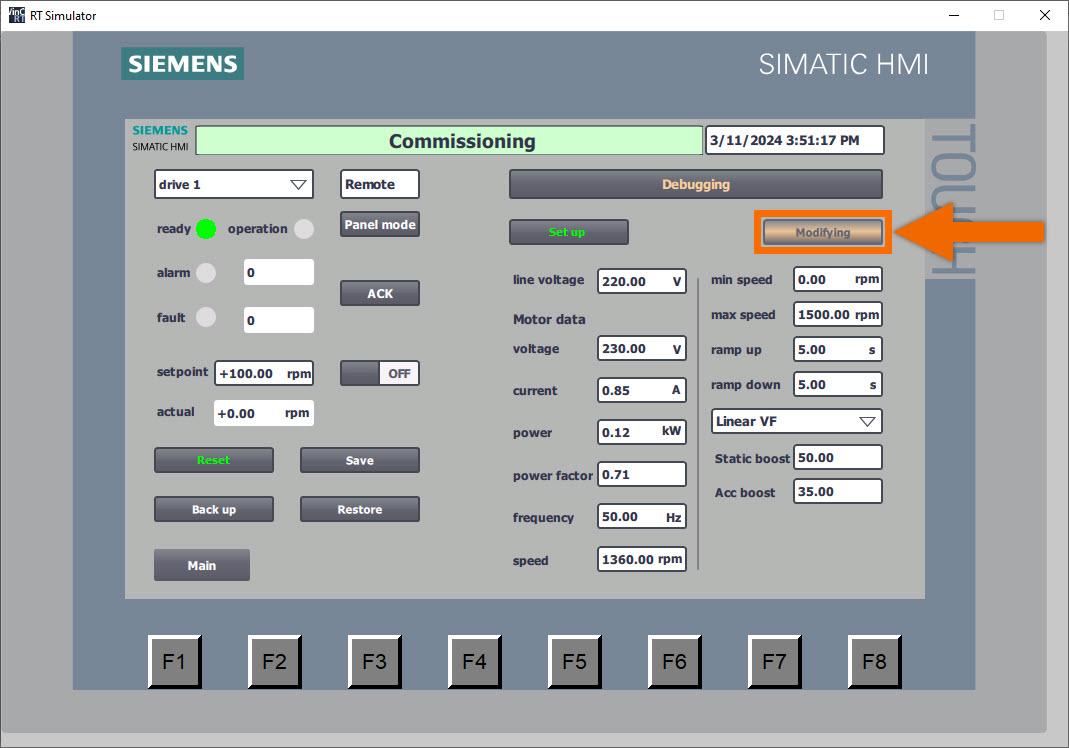

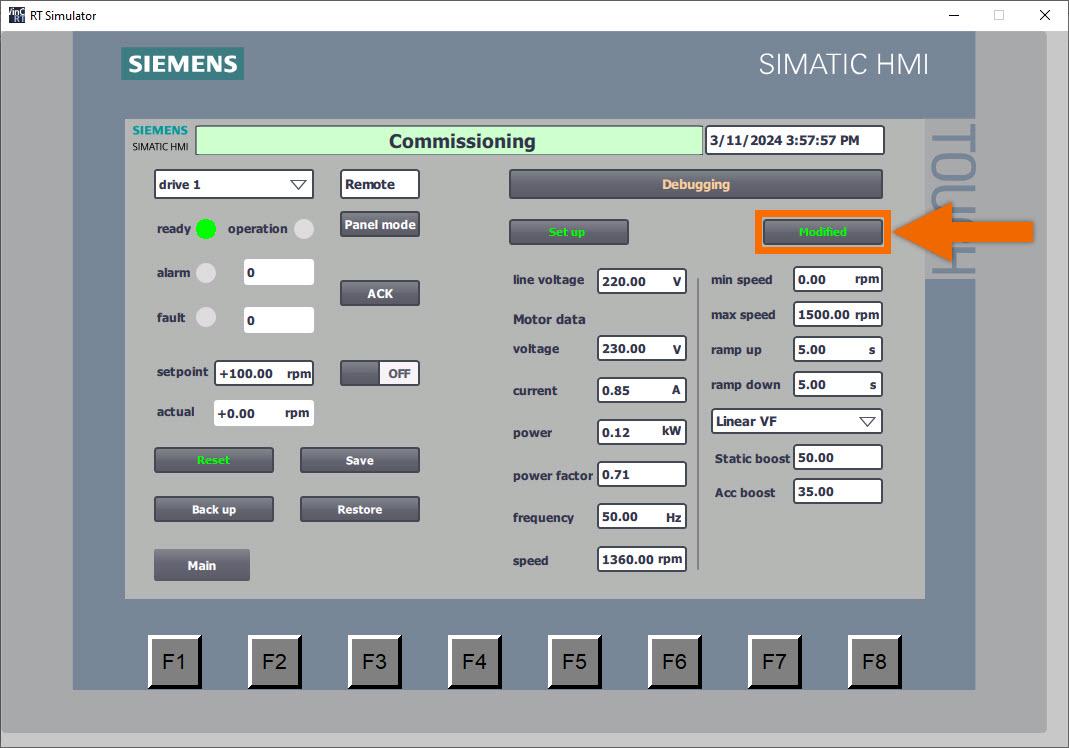

برای آغاز فرآیند نوشتن دستهای تمامی پارامترهای کاربردی، دکمهی «Modify» را فشار دهید.

در طول این عملیات، وضعیت دکمه به «Modifying» تغییر مییابد و پسزمینه آن به رنگ نارنجی درمیآید و بهصورت متناوب چشمک میزند تا فعال بودن فرآیند را نشان دهد.

پس از نوشتن تمامی پارامترها، متن دکمه به «Modified» تغییر مییابد و رنگ آن بهصورت زیبا به سبز روشن درمیآید.

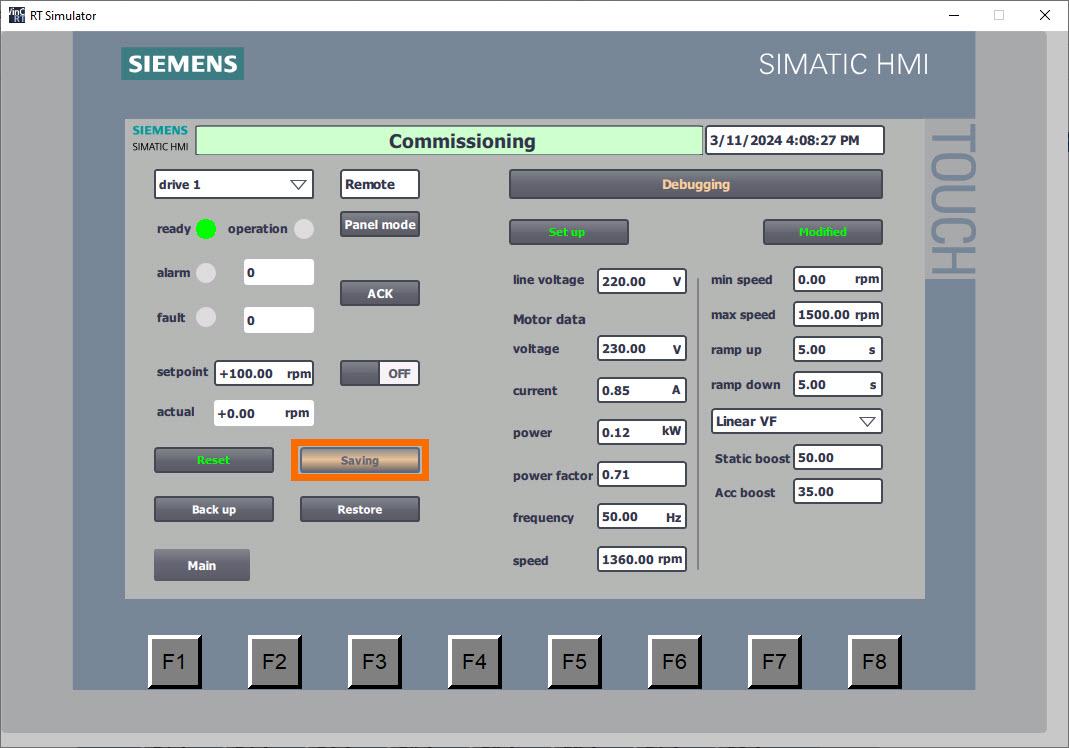

پس از اتمام فرآیند راهاندازی (Commissioning) یک مبدل، ضروری است که تمام پارامترها بهصورت دائمی ذخیره شوند تا در صورت قطع برق، اطلاعات از دست نروند.

برای این کار، دکمهی «Save» را انتخاب کنید تا ذخیرهسازی دائمی تمامی پارامترها انجام شود.

در طول این عملیات، وضعیت دکمه به «Saving» تغییر مییابد و پسزمینه آن به رنگ نارنجی درمیآید و بهصورت متناوب چشمک میزند تا فعال بودن فرآیند را نشان دهد.

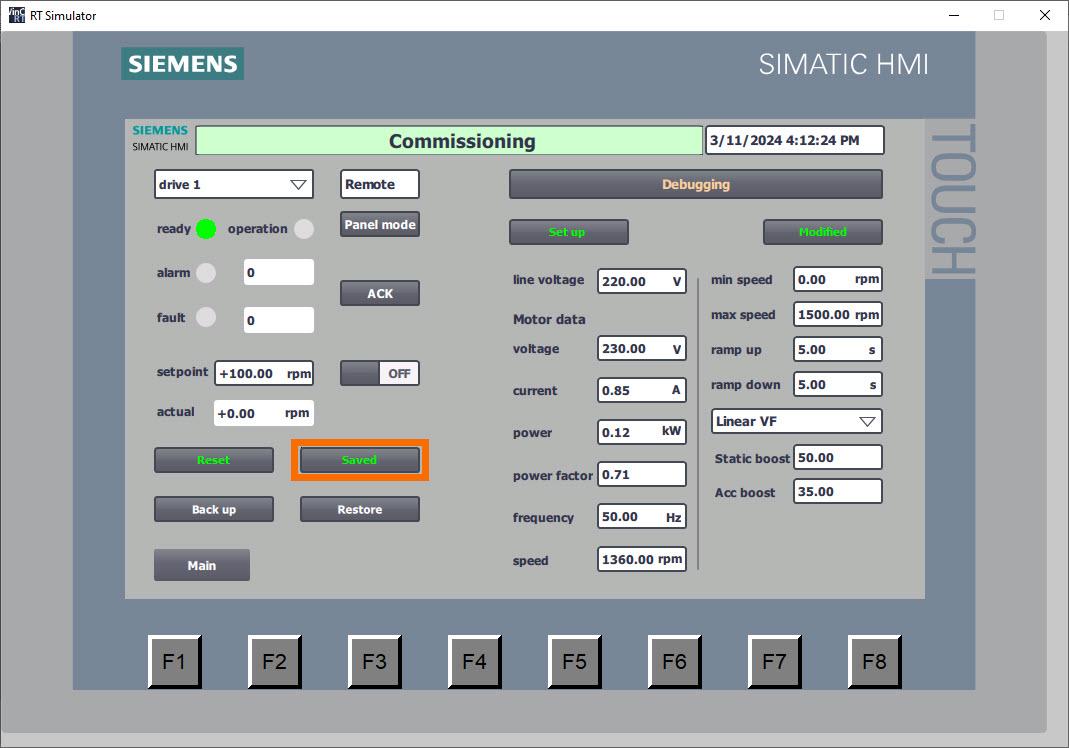

پس از اتمام ذخیرهسازی پارامترها، متن دکمه به «Saved» تغییر مییابد و رنگ آن به سبز درمیآید، که نشاندهندهی موفقیتآمیز بودن فرآیند ذخیرهسازی است.

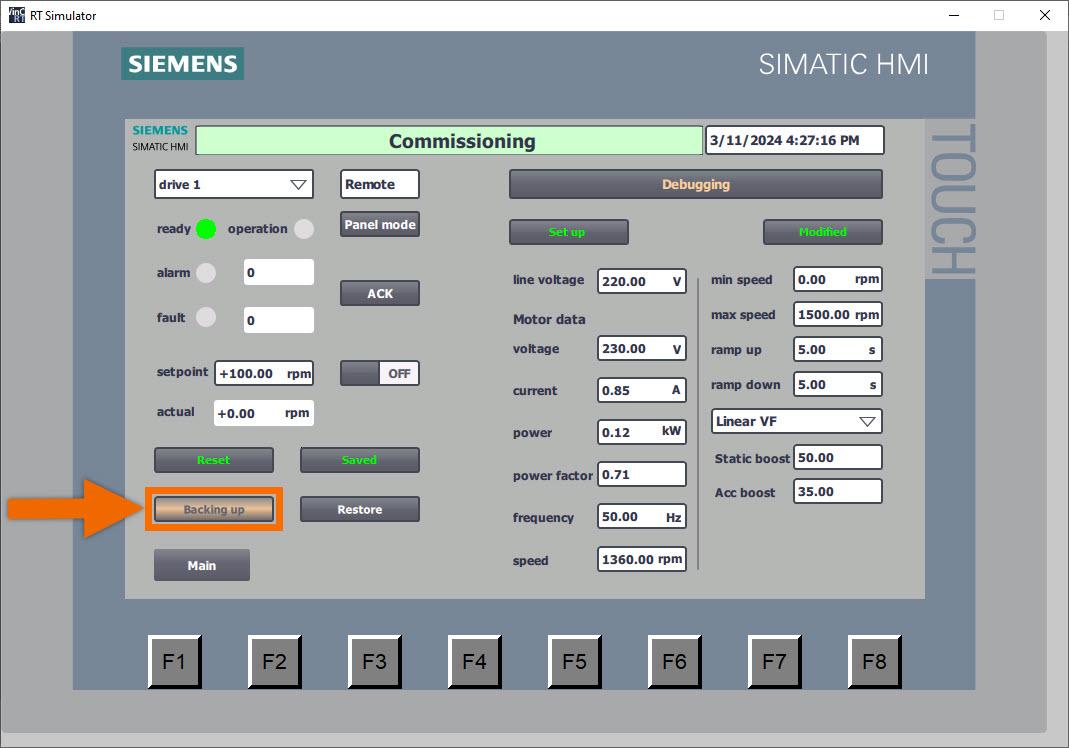

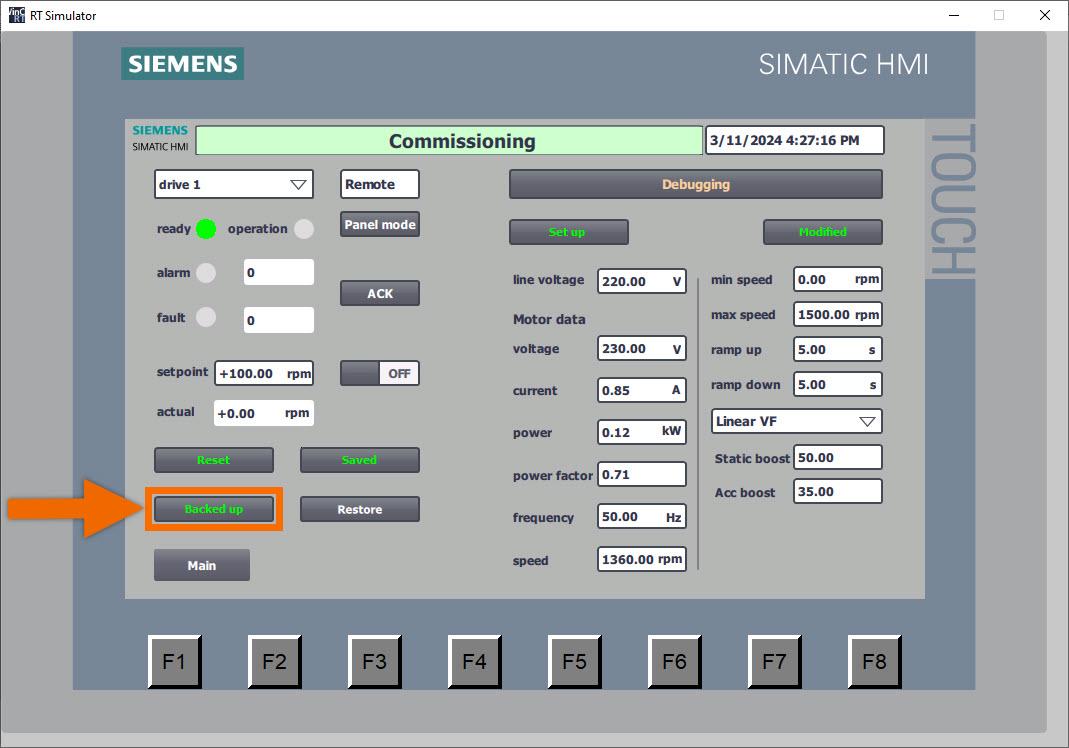

برای آغاز پشتیبانگیری (Backup) پارامترهای درایو توسط PLC، دکمهی «Backup» را فشار دهید.

در طول این عملیات، وضعیت دکمه به «Backing up» تغییر مییابد و پسزمینه آن به رنگ نارنجی درمیآید و بهصورت متناوب چشمک میزند تا فعال بودن فرآیند را نشان دهد.

پس از اتمام پشتیبانگیری پارامترها، متن دکمه به «Backed up» تغییر مییابد و رنگ آن به سبز درمیآید، که نشاندهندهی موفقیتآمیز بودن فرآیند حفظ اطلاعات است.

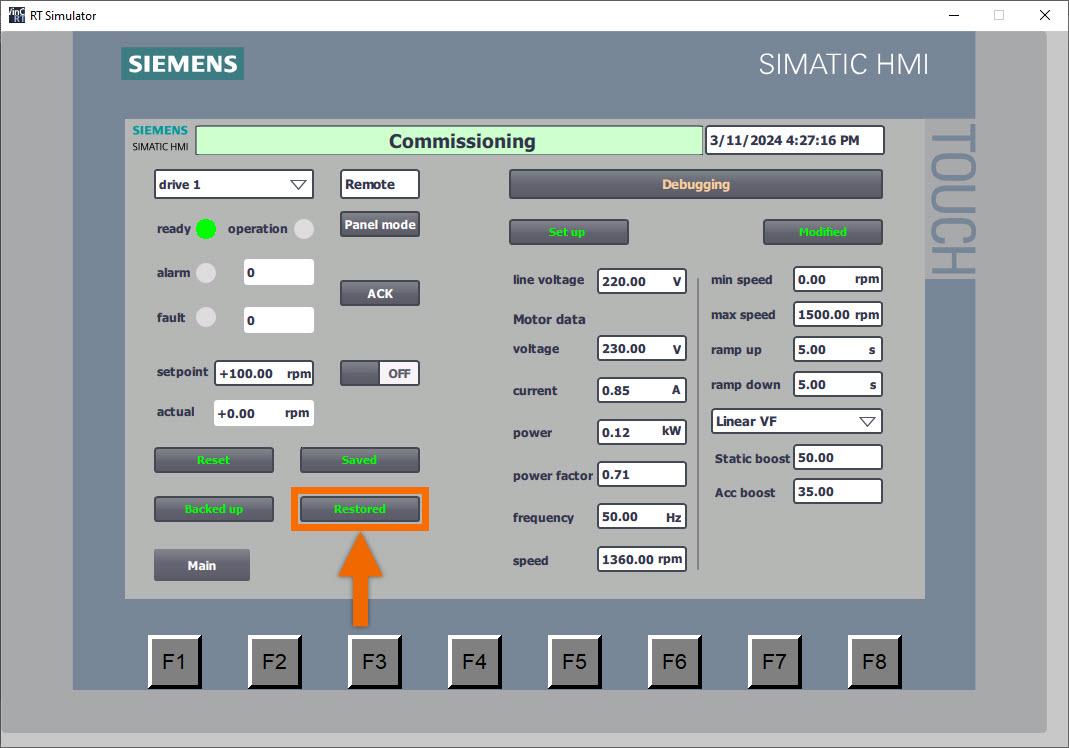

اکنون بهترین زمان برای شروع بازیابی پارامترها از PLC است.

اطمینان حاصل کنید که مبدل بهدرستی با آدرس IP و نام دستگاه مناسب پیکربندی شده باشد.

برای این کار، دکمهی «Restore Para» را فشار دهید و صبر کنید تا وضعیت دکمه به «Restored» تغییر یابد.

این قابلیت، برای مهندسان بسیار مفید است، بهویژه در مواقعی مانند عیبیابی دستگاههای مشابه یا تعویض درایوهای جدید، که امکان تنظیم سریع تمامی پارامترها را فراهم میآورد.

در پایان، شما با یک روش ساده برای تنظیم درایوهای Siemens G120X/XA آشنا شدید که از دو بلوک عملکرد (Function Block) استفاده میکند: «ParaRW» (FB38055) و «EasySetupG120X/XA» (FB38056). این بلوکها امکان تعامل با پارامترهای درایو را فراهم میکنند و ویژگیهایی مانند بازیابی تنظیمات کارخانه و نوشتن دستهای پارامترهای تنظیمات را ارائه میدهند.

ادغام این بلوکها در برنامهنویسی PLC، راهاندازی سریع مبدل و تنظیم سرعت از طریق PROFINET را ممکن میسازد و کارایی عملیاتی را افزایش میدهد. علاوه بر این، این آموزش شامل پیکربندی پارامترها از طریق پنل HMI نیز میشود و راهنمای جامعی برای راهاندازی و نگهداری بهینه درایوهای Siemens G120X/XA ارائه میدهد.