انتخاب سیستم کنترل مناسب یکی از تصمیمات حیاتی برای هر واحد تولیدی است. در حال حاضر دو معماری محبوب کنترل در صنعت غالب هستند: کنترلکنندههای منطقی قابل برنامهریزی (PLC) و سیستمهای کنترل توزیعشده (DCS). در حالی که هر دو نقش ستون فقرات اتوماسیون را در صنایع مختلف ایفا میکنند، از نظر طراحی، عملکرد، هزینه و مقیاسپذیری تفاوتهای چشمگیری دارند. درک این تفاوتها برای انتخاب بهترین راهحل که با نیازهای عملیاتی و اهداف کسبوکار شما همراستا باشد، ضروری است.

این نوشتار مقایسهای عمیق بین PLC و DCS ارائه میدهد و نقاط قوت، ضعف و موارد استفادهی ایدهآل هر یک را بررسی میکند تا به شما در تصمیمگیری آگاهانه کمک کند.

تفاوت-PLC-و-DCS-چیست؟

PLCها کامپیوترهای دیجیتال صنعتی مقاومسازیشدهای هستند که برای کنترل فرایندها و ماشینآلات صنعتی طراحی شدهاند. از زمان معرفی آنها در دهه ۱۹۶۰، PLCها به راهحل اصلی در تولیدات گسسته مانند مونتاژ خودرو، بستهبندی، و جابجایی مواد تبدیل شدهاند. در ابتدا برای جایگزینی رلهها و تایمرها استفاده میشدند، اما امروزه PLCهای مدرن قادر به انجام وظایف پیچیده اتوماسیون با سرعت بالا و قابلیت اطمینان بالا هستند.

DCSها سیستمهای کنترلی هستند که عمدتاً در صنایع فرایندی مانند پتروشیمی، پالایشگاههای نفت، و نیروگاهها به کار میروند. یک DCS شامل چندین کنترلکننده توزیعشده در سراسر یک کارخانه است که هرکدام مسئول کنترل یک ناحیه خاص از فرایند میباشند. برخلاف PLCها، DCSها بر مدیریت فرایندهای پیوسته تمرکز دارند، نه عملیات گسسته.

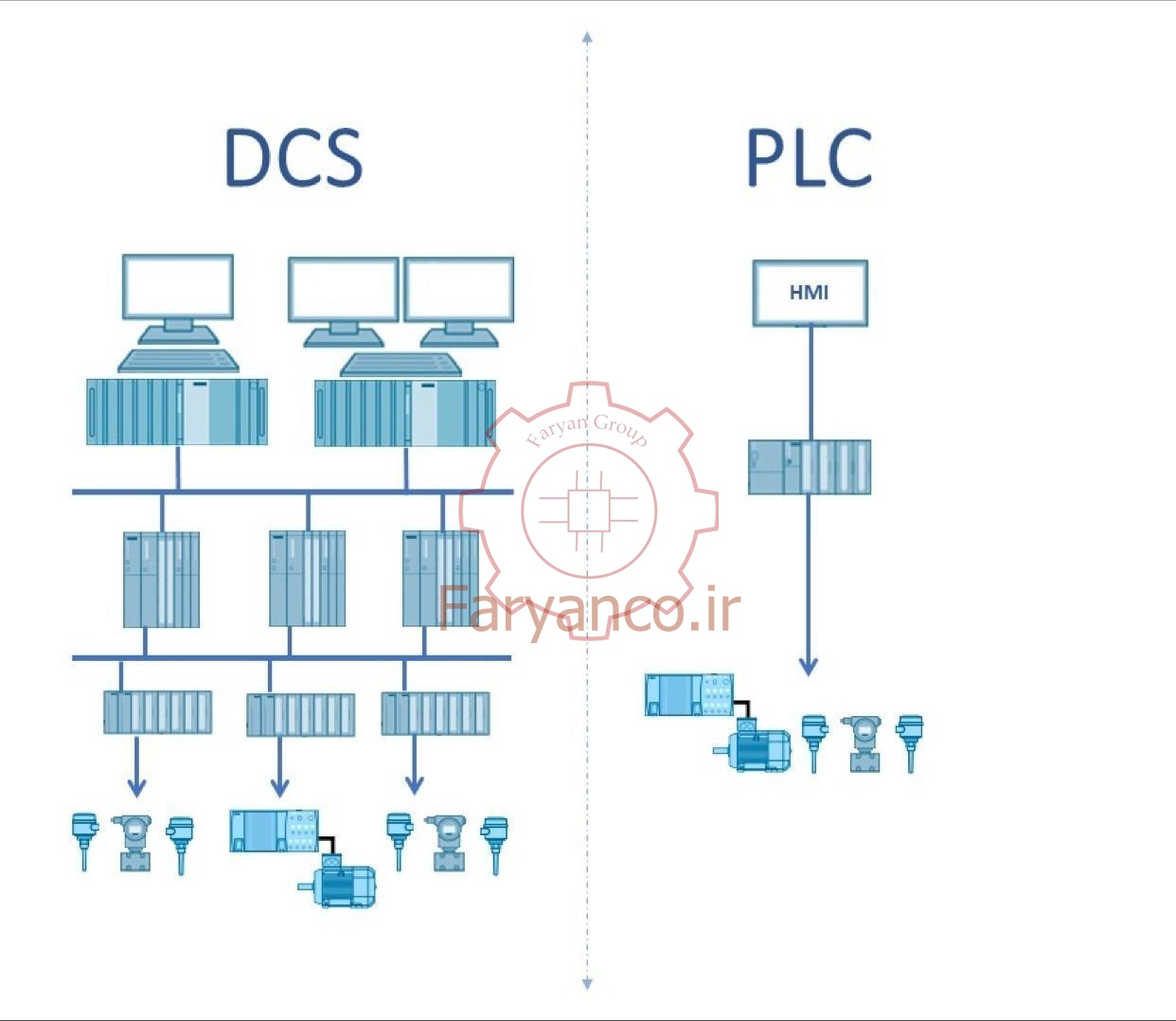

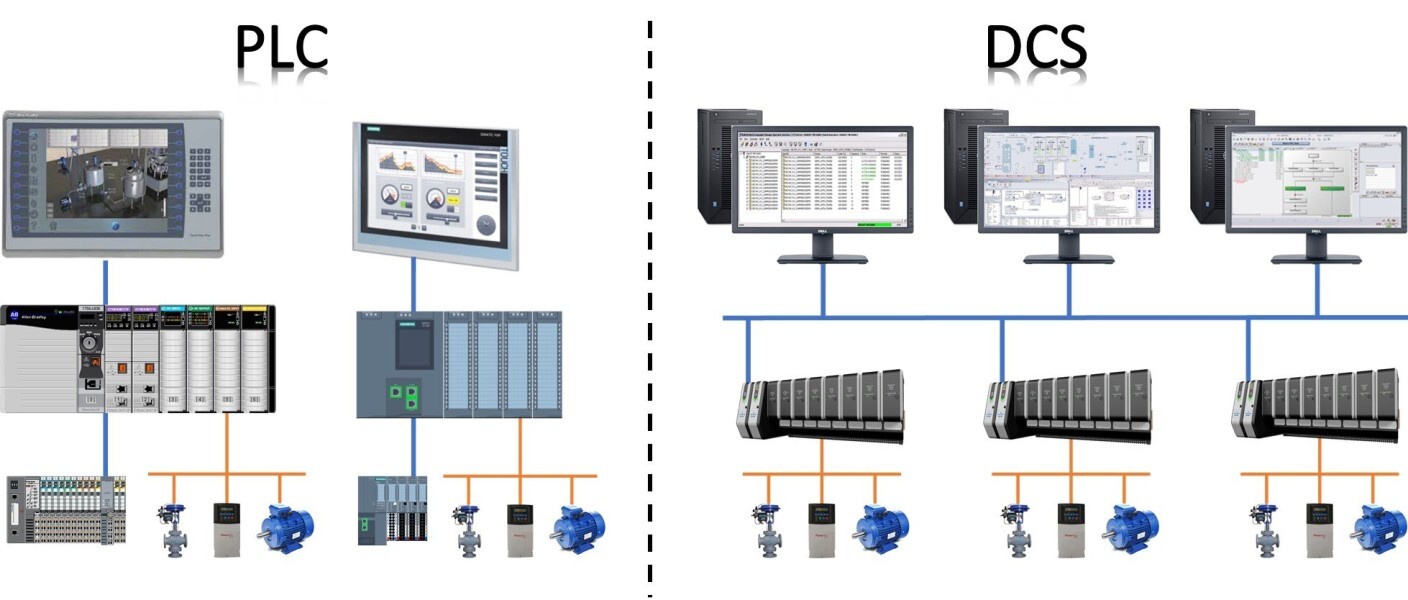

PLC: معمولاً از معماری متمرکز استفاده میکنند، جایی که یک PLC یا چند PLC بههمپیوسته کل فرآیند را مدیریت میکنند. این نوع معماری برای کاربردهایی با منطق کنترلی ساده و عملیات گسسته با سرعت بالا بسیار مناسب است.

DCS: از معماری غیرمتمرکز بهره میبرد، بهطوریکه کنترلرها در سراسر کارخانه توزیع شدهاند. این چیدمان باعث افزایش قابلیت اطمینان و مقیاسپذیری میشود، زیرا هر کنترلر بهصورت مستقل عمل میکند اما از طریق یک سرور مرکزی برای جمعآوری دادهها و نظارت به هم متصل هستند.

کدام را انتخاب کنیم؟

اگر کاربرد شما شامل تعداد زیادی متغیر فرایندی است یا به افزونگی بالا نیاز دارد، DCS گزینه بهتری خواهد بود. برای سیستمهای کوچک تا متوسط که نیاز به کنترل پرسرعت دارند، استفاده از PLC معمولاً کاربردیتر است.

PLC: به دلیل توان پردازشی بالا شناخته شدهاند. آنها قادرند منطق پیچیده، بهروزرسانی سریع ورودی/خروجی و کنترل حرکتی دقیق را مدیریت کنند؛ به همین دلیل برای محیطهای تولیدی با سرعت بالا که میلیثانیهها اهمیت دارند، ایدهآل هستند.

DCS: اگرچه برای کنترل بلادرنگ طراحی شدهاند، اما سرعت پردازش آنها معمولاً از PLCها کمتر است، چرا که حجم زیادی از داده را مدیریت میکنند. این ویژگی آنها را برای فرآیندهای پیوسته که در آنها کنترل دقیق در بازههای زمانی طولانی اهمیت دارد، مناسبتر میکند.

کدام را انتخاب کنیم؟

اگر زمان پاسخ برای عملکرد سیستم شما حیاتی است—مانند خطوط مونتاژ خودرو یا دستگاههای بستهبندی—PLCs انتخاب مناسبتری هستند. اما در کاربردهای کنترلی فرایندی که پایداری و دقت در طول زمان اهمیت دارد—مانند تولید مواد شیمیایی یا دارویی—DCS گزینه مناسبتری خواهد بود.

PLCs: اگرچه سیستمهای PLC مدرن قابلیت مقیاسپذیری دارند، اما در مدیریت سیستمهای پیچیده که در نواحی وسیعی گسترش یافتهاند، معمولاً انعطافپذیری کمتری دارند. افزودن دستگاهها یا نقاط کنترلی جدید ممکن است نیازمند سیمکشی مجدد یا برنامهنویسی گسترده باشد.

DCS: سیستمهای DCS ذاتاً برای مقیاسپذیری و انعطافپذیری طراحی شدهاند. آنها به راحتی میتوانند کنترلرها و دستگاههای اضافی را بدون نیاز به تغییرات اساسی در سیستم، یکپارچه کنند؛ به همین دلیل برای تأسیساتی که انتظار توسعه یا تغییر مکرر فرآیندها را دارند، بسیار مناسباند.

کدام را انتخاب کنیم؟

اگر پیشبینی میکنید که تغییرات مکرری در سیستم ایجاد خواهد شد یا عملیات در مقیاس بزرگ انجام میشود، DCS انتخاب بهتری است. اما برای سیستمهای کوچکتر و کمپیچیدگی که رشد زیادی در آنها انتظار نمیرود، PLCها راهکاری سادهتر و مقرونبهصرفهتر ارائه میدهند.

PLCs: هزینه اولیه راهاندازی سیستم PLC معمولاً کمتر از DCS است. این ویژگی باعث شده PLC گزینهای مناسب برای عملیات کوچک و متوسط باشد. با این حال، در صورت افزایش پیچیدگی و اندازه سیستم، هزینهها بهسرعت افزایش مییابند، چرا که نیاز به سختافزار و مجوزهای نرمافزاری اضافی خواهد بود.

DCS: سیستمهای DCS معمولاً هزینه اولیه بیشتری دارند، زیرا دارای معماری پیچیده، قابلیتهای افزونگی قوی و نرمافزار پیشرفته هستند. اما در عملیاتهای بزرگمقیاس، هزینه هر نقطه کنترلی (cost-per-point) بهطور چشمگیری کاهش مییابد و در بلندمدت DCS را به گزینهای مقرونبهصرفهتر تبدیل میکند.

کدام را انتخاب کنیم؟

برای بودجههای محدود و کاربردهای سادهتر، PLCها نقطه شروع بهتری از نظر اقتصادی هستند. اما DCSها، با وجود هزینه اولیه بالا، در سیستمهای بزرگ و پیچیده، ارزش بیشتری در بلندمدت ارائه میدهند.

PLCs: سیستمهای PLC نیازمند بهروزرسانیهای دورهای نرمافزاری و نگهداری منظم سختافزار هستند. در تأسیسات بزرگ، مدیریت و هماهنگسازی بهروزرسانیها در میان چندین PLC ممکن است دشوار باشد، بهویژه اگر هر PLC پیکربندی متفاوتی داشته باشد.

DCS: سیستمهای DCS دارای مدیریت متمرکز هستند، که اعمال بهروزرسانیها و نگهداری سراسری سیستم را آسانتر میکند. افزونگی داخلی و ساختار ماژولار آنها نیز انجام ارتقاءها را بدون ایجاد اختلال در عملیات سادهتر میسازد.

کدام را انتخاب کنیم؟

در عملیاتهای بزرگمقیاس، DCSها به دلیل کنترل متمرکز، نگهداری آسانتری دارند. اما برای سیستمهای کوچکتر، PLCها بهدلیل معماری سادهتر، امکان ارتقاءهای محلی و سریعتری را فراهم میکنند.

مهم ترین کاربردهای PLC (پی ال سی)

تولید گسسته: مونتاژ خودروسازی، بستهبندی، بطریسازی و جابجایی مواد.

عملیات با سرعت بالا: فرآیندهایی که نیاز به پاسخ سریع دارند، مانند کنترل حرکت و رباتیک.

نیازهای کنترل ساده: کاربردهایی با منطق کنترلی ساده، مانند سیستمهای تهویه مطبوع (HVAC)، کنترل ماشینآلات کوچک و فرآیندهای دستهای.

مثال: یک تولیدکننده خودرو از PLCها برای کنترل سیستمهای نوار نقاله و بازوهای رباتیک استفاده میکند تا زمانبندی و همگامسازی دقیق در حین مونتاژ را تضمین کند.

صنایع فرآیندی: تولید شیمیایی، پالایش نفت، تصفیه آب و تولید برق.

عملیاتهای بزرگمقیاس: تأسیساتی که دارای واحدهای متعدد و وابستگیهای پیچیده هستند.

فرآیندهای پیوسته: کاربردهایی که در آنها پایداری و ثبات از سرعت پاسخ مهمتر هستند.

مثال: یک کارخانه پتروشیمی از DCS برای نظارت و کنترل هزاران متغیر فرایندی استفاده میکند و کنترل دقیقی روی دما، فشار و نرخ جریان در چندین خط تولید ایجاد میکند.

با پیشرفت تکنولوژی، بسیاری از تأسیسات به سمت سیستمهای هیبریدی میروند که از مزایای هر دو سیستم PLC و DCS بهره میبرند. این سیستمها از PLCها برای کنترل گسسته با سرعت بالا و از DCS برای مدیریت فرآیندهای پیچیده و پیوسته استفاده میکنند. راهکارهای هیبریدی این امکان را میدهند که کنترل را بر اساس نیازهای خاص بهینهسازی کرده و همزمان مقیاسپذیری DCS و سرعت PLC را حفظ کنند.

مثال: یک تأسیسات داروسازی بزرگ ممکن است از PLCها برای مدیریت خطوط بستهبندی گسسته و از DCS برای کنترل فرآیندهای پیوسته بالادستی مانند مخلوطسازی و تخمیر استفاده کند.

انتخاب بین PLC و DCS در نهایت به نیازهای عملیاتی خاص، بودجه و اهداف بلندمدت شما بستگی دارد. در حالی که PLCها برای فرآیندهای تولیدی گسسته و با سرعت بالا ایدهآل هستند، DCSها در عملیاتهای پیوسته و بزرگمقیاس بهتر عمل میکنند. در بسیاری از موارد، رویکرد هیبریدی که از مزایای هر دو سیستم بهره میبرد، میتواند بهترین راهحل باشد.

اگر قصد دارید یک سیستم کنترلی جدید راهاندازی کنید یا سیستم موجود خود را ارتقاء دهید، زمان بگذارید و نیازهای فعلی، مقیاسپذیری آینده و هزینه کلی مالکیت را قبل از تصمیمگیری ارزیابی کنید. مشاوره با یک شریک باتجربه در زمینه اتوماسیون میتواند به شما کمک کند تا بهترین معماری را برای پشتیبانی از اهداف تجاری خود تعیین کنید.

شما باید وارد شوید تا قادر به ارسال دیدگاه باشید.